Las principales ventajas técnicas de utilizar un tubo de cuarzo para la CVD de películas delgadas de g-C3N4 incluyen una resistencia superior a altas temperaturas, inercia química y transparencia óptica. Estas propiedades garantizan que el entorno de reacción permanezca estable a 600 °C, al tiempo que evitan la contaminación de los precursores y permiten la monitorización visual del crecimiento de la película.

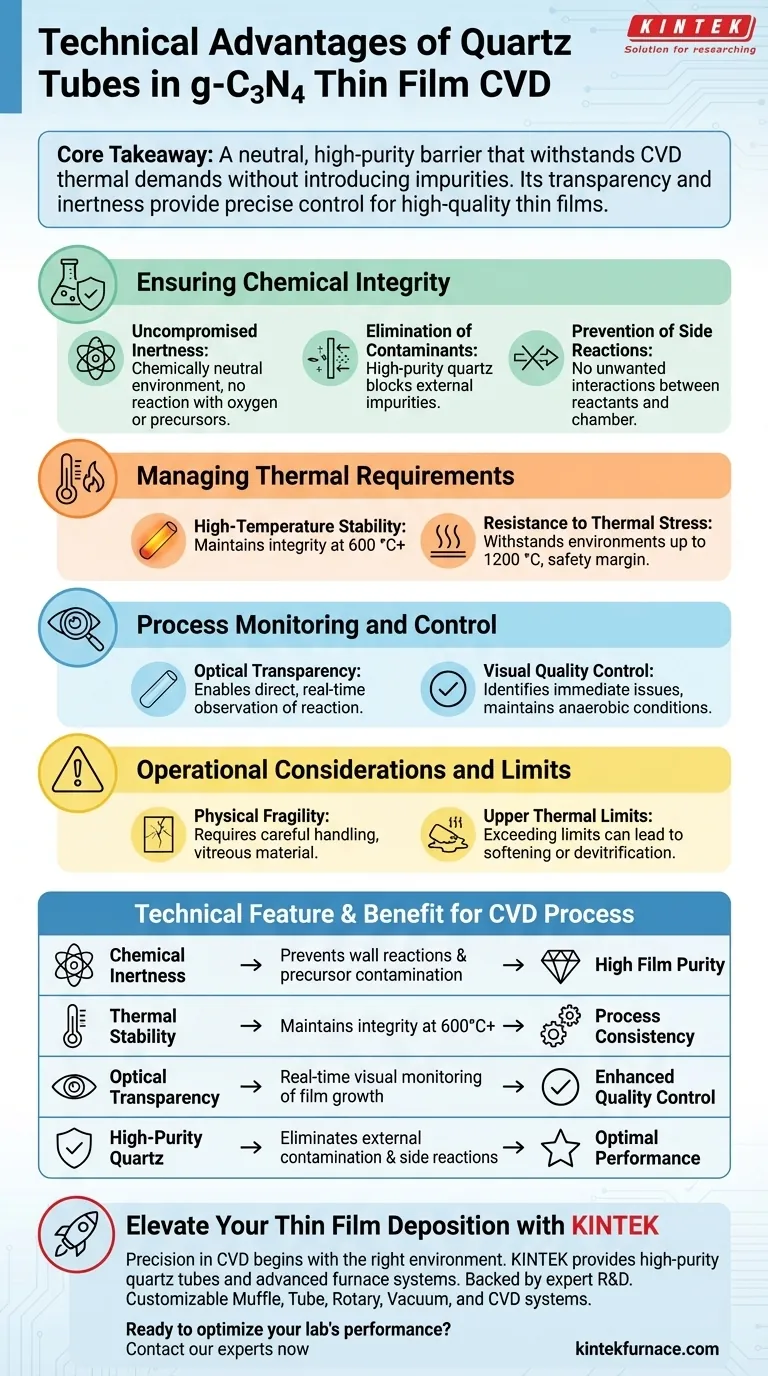

Conclusión principal El tubo de cuarzo actúa como una barrera neutra y de alta pureza que resiste las exigencias térmicas de la Deposición Química de Vapor (CVD) sin introducir impurezas. Su transparencia e inercia proporcionan el control preciso necesario para el crecimiento de películas delgadas de alta calidad y sin contaminar.

Garantizar la integridad química

Inercia química sin concesiones

Un tubo de cuarzo crea un entorno químicamente neutro. No reacciona con el oxígeno ni con los precursores de reacción específicos utilizados en el proceso CVD. Esto evita que el propio material del tubo interfiera en la reacción química.

Eliminación de contaminantes

El cuarzo de alta pureza evita eficazmente que la contaminación externa penetre en la zona de reacción. Al aislar el proceso, garantiza que la película delgada de g-C3N4 resultante mantenga el entorno limpio necesario para un rendimiento óptimo.

Prevención de reacciones secundarias

A diferencia de las paredes metálicas del horno, el cuarzo evita reacciones secundarias no deseadas entre los reactivos y los límites de la cámara. Esto garantiza que los precursores químicos se consuman únicamente para la deposición de la película objetivo, en lugar de desperdiciarse en interacciones con el contenedor.

Gestión de los requisitos térmicos

Estabilidad a alta temperatura

El proceso CVD para g-C3N4 requiere temperaturas elevadas, típicamente alrededor de 600 °C. El cuarzo posee una excelente estabilidad térmica, lo que le permite mantener su integridad estructural y sus características de rendimiento de forma constante a estas temperaturas.

Resistencia al estrés térmico

Los tubos de cuarzo son capaces de soportar entornos significativamente más calientes que el requisito estándar de 600 °C, y algunas calidades gestionan hasta 1200 °C. Esto proporciona un margen de seguridad considerable durante el funcionamiento, garantizando que la cámara no se degrade durante los ciclos de calentamiento.

Monitorización y control del proceso

Transparencia óptica

Una ventaja distintiva del cuarzo sobre las cámaras cerámicas o metálicas es su transparencia. Esto permite a los operarios realizar una observación directa y en tiempo real del proceso de reacción dentro del tubo.

Control de calidad visual

La capacidad de ver dentro de la cámara ayuda a identificar problemas inmediatos con el flujo de deposición. Garantiza que se mantengan las estrictas condiciones anaeróbicas o atmosféricas específicas sin necesidad de abrir la cámara y alterar el proceso.

Consideraciones operativas y límites

Fragilidad física

Si bien el cuarzo ofrece una excepcional resistencia térmica y química, sigue siendo un material vítreo. A diferencia de las cámaras metálicas, requiere un manejo cuidadoso para evitar roturas físicas durante los procedimientos de carga, descarga o limpieza.

Límites térmicos superiores

Aunque el cuarzo es estable a 600 °C y puede soportar hasta 1200 °C, superar estos límites superiores extremos puede provocar ablandamiento o desvitrificación. Los operarios deben asegurarse de que el protocolo CVD no supere inadvertidamente el techo térmico nominal del material.

Tomar la decisión correcta para su objetivo

Al seleccionar una cámara de reacción para la Deposición Química de Vapor, alinee su elección con sus prioridades técnicas específicas:

- Si su principal objetivo es la pureza de la película: Confíe en el cuarzo por su inercia química para prevenir reacciones en las paredes y la contaminación de precursores.

- Si su principal objetivo es la optimización del proceso: Utilice la transparencia del cuarzo para monitorizar visualmente el progreso de la reacción y solucionar problemas en tiempo real.

- Si su principal objetivo es la estabilidad térmica: Aproveche la resistencia a altas temperaturas del cuarzo para garantizar un rendimiento constante a 600 °C y superiores.

Al utilizar un tubo de cuarzo, se asegura un entorno de reacción que es a la vez físicamente robusto contra el calor y químicamente invisible para su proceso.

Tabla resumen:

| Característica técnica | Beneficio para el proceso CVD de g-C3N4 | Impacto en la calidad |

|---|---|---|

| Inercia química | Previene reacciones entre precursores y paredes del tubo | Alta pureza de la película |

| Estabilidad térmica | Mantiene la integridad estructural a 600 °C+ | Consistencia del proceso |

| Transparencia óptica | Permite la monitorización visual en tiempo real del crecimiento de la película | Control de calidad mejorado |

| Cuarzo de alta pureza | Elimina la contaminación externa y las reacciones secundarias | Rendimiento óptimo |

Mejore su deposición de películas delgadas con KINTEK

La precisión en los procesos CVD comienza con el entorno adecuado. Como líder en soluciones de alta temperatura para laboratorios, KINTEK proporciona tubos de cuarzo de alta pureza y sistemas de hornos avanzados diseñados para cumplir con las rigurosas demandas del crecimiento de películas delgadas de g-C3N4.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos totalmente personalizables a sus necesidades únicas de investigación o producción. Asegure la integridad química y un control térmico superior para sus materiales hoy mismo.

¿Listo para optimizar el rendimiento de su laboratorio? Póngase en contacto con nuestros expertos ahora para encontrar la solución térmica perfecta para su aplicación.

Guía Visual

Referencias

- Kota Higuchi, Yoshio Hashimoto. Layered carbon nitride films deposited under an oxygen-containing atmosphere and their electronic properties. DOI: 10.1063/5.0193419

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué papel juegan las bombas y cámaras de vacío en la Prueba de Presión Reducida? Dominando el Control de Calidad del Aluminio

- ¿Cómo regula el sistema de mezcla de gases en el equipo de nitruración por plasma la calidad de la capa de difusión?

- ¿Cuáles son las ventajas de usar un crisol de platino? Esencial para la síntesis de vidrio de aluminoborosilicato de alta pureza

- ¿Por qué se utiliza un crisol de aleación de platino y oro durante el proceso de fusión del vidrio? Logre una pureza inigualable

- ¿Cómo ayudan los controladores de flujo másico de alta precisión en la formación de estructuras de superredes? Dominio de CVD 2D

- ¿Por qué se selecciona un crisol de grafito como recipiente de reacción a alta temperatura? Optimizar la síntesis de baterías de iones de sodio

- ¿Qué papel juegan los moldes de grafito en la alineación de escamas de grafito? Precisión de ingeniería para alta conductividad térmica

- ¿Cómo funcionan los crisoles de paredes densas durante la fusión a alta temperatura del vidrio de borosilicato de bismuto y plomo?