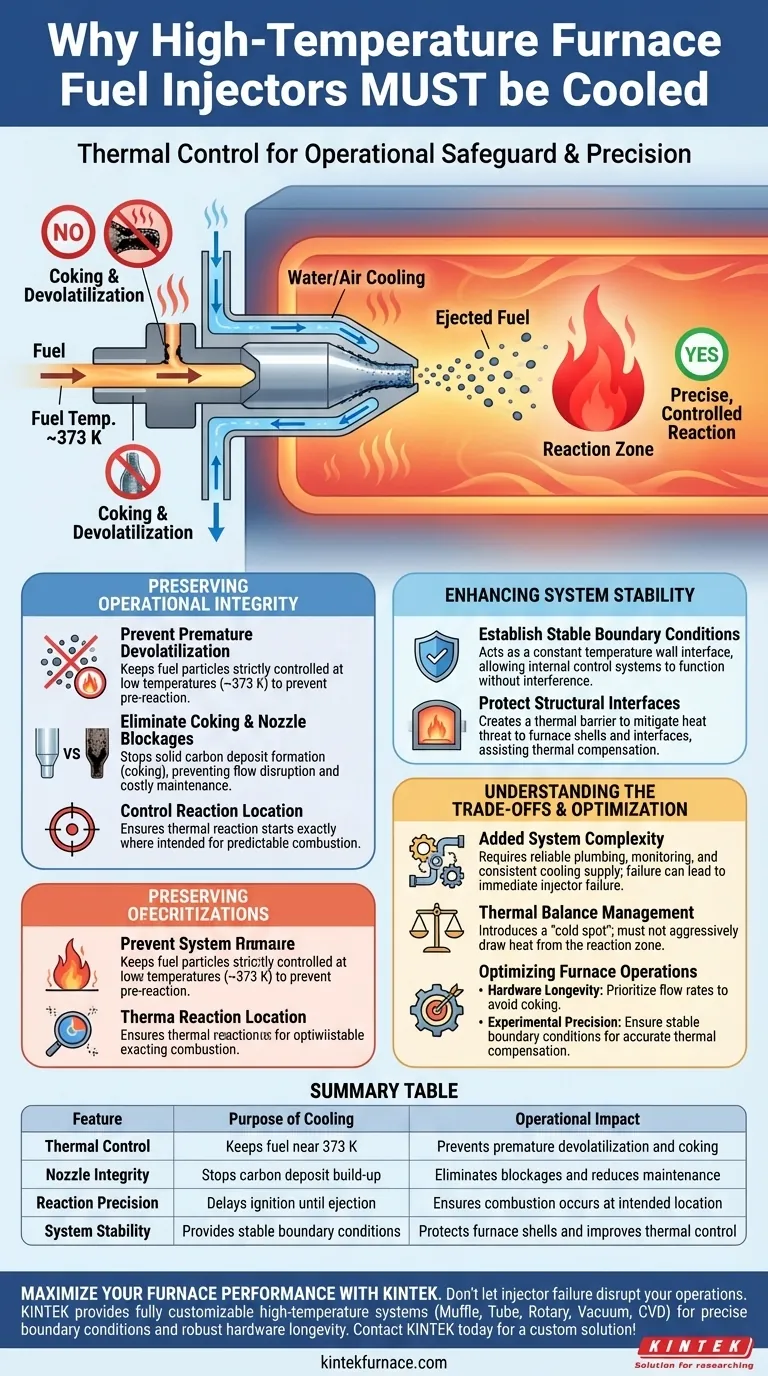

En entornos de hornos de alta temperatura, el enfriamiento es una salvaguardia operativa crítica. Los inyectores de combustible deben utilizar enfriamiento por agua o aire para mantener las temperaturas del combustible a aproximadamente 373 K, evitando estrictamente que el combustible reaccione antes de salir de la boquilla. Este control térmico es la única manera de asegurar que el inyector no sufra obstrucciones internas o fallas estructurales.

Al mantener las partículas de combustible a bajas temperaturas hasta la eyección, los sistemas de enfriamiento previenen la desvolatilización prematura y la carbonización interna. Esto asegura que las reacciones térmicas ocurran precisamente donde se pretende, dentro de la cámara, no dentro del hardware.

Preservación de la Integridad Operacional

Prevención de la Desvolatilización Prematura

La función principal del sistema de enfriamiento es mantener las partículas de combustible estrictamente controladas a niveles bajos (alrededor de 373 K).

Si el combustible se calienta demasiado pronto, comienza a desvolatilizarse dentro del cuerpo del inyector. Esto altera la composición química del combustible antes de que llegue a la zona de reacción.

Eliminación de la Carbonización y Obstrucciones de Boquillas

Cuando el combustible se sobrecalienta dentro del espacio confinado de un inyector, conduce a la "carbonización", la formación de depósitos sólidos de carbono.

Sin enfriamiento activo, estos depósitos se acumularían rápidamente. Esta acumulación inevitablemente conduce a obstrucciones físicas de la boquilla, interrumpiendo el flujo y requiriendo mantenimiento costoso.

Control de la Ubicación de la Reacción

La precisión es primordial en sistemas de alta temperatura.

El mecanismo de enfriamiento asegura que las partículas de combustible comiencen su reacción térmica exactamente en la ubicación prevista dentro del horno. Al prevenir la ignición temprana dentro de la boquilla, el sistema mantiene un perfil de combustión predecible y eficiente.

Mejora de la Estabilidad del Sistema

Establecimiento de Condiciones de Límite Estables

Más allá de proteger el combustible, el sistema de enfriamiento actúa como una interfaz de pared de temperatura constante.

Esto establece condiciones de límite externas estables para el horno. La estabilidad aquí permite que los sistemas de control internos funcionen sin interferencia de las fluctuaciones de temperatura del inyector.

Protección de las Interfaces Estructurales

Los entornos de alta temperatura representan una amenaza para la integridad estructural de las carcasas del horno y las interfaces específicas.

El sistema de enfriamiento mitiga este riesgo al mantener una barrera térmica. Esto ayuda al sistema de control de temperatura interno a lograr una compensación térmica precisa y protege el hardware físico.

Comprensión de los Compromisos

Complejidad Adicional del Sistema

La implementación de enfriamiento por agua o aire agrega una capa de complejidad mecánica al diseño del horno.

Requiere plomería confiable, monitoreo y un suministro constante del medio de enfriamiento. Una falla en la línea de suministro de enfriamiento puede llevar a una falla inmediata del inyector.

Gestión del Equilibrio Térmico

Si bien el enfriamiento es necesario para el inyector, introduce un "punto frío" en un entorno caliente.

Los operadores deben asegurarse de que el sistema de enfriamiento no extraiga calor agresivamente de la zona de reacción. El objetivo es enfriar el hardware y el combustible, no la cámara del horno.

Optimización de las Operaciones del Horno

Para garantizar la confiabilidad y precisión a largo plazo en sus aplicaciones de alta temperatura, considere lo siguiente:

- Si su enfoque principal es la longevidad del hardware: Priorice las tasas de flujo de enfriamiento que mantengan estrictamente la interfaz del inyector por debajo del umbral de carbonización para prevenir obstrucciones de la boquilla.

- Si su enfoque principal es la precisión experimental: Asegúrese de que el sistema de enfriamiento proporcione una condición de límite estable para ayudar al sistema de control de temperatura interno a mantener una compensación térmica precisa.

La aplicación correcta del enfriamiento del inyector transforma una configuración volátil y propensa a obstrucciones en un sistema de reacción consistente y de alta precisión.

Tabla Resumen:

| Característica | Propósito del Enfriamiento | Impacto Operacional |

|---|---|---|

| Control Térmico | Mantiene el combustible cerca de 373 K | Previene la desvolatilización y carbonización prematuras |

| Integridad de la Boquilla | Detiene la acumulación de depósitos de carbono | Elimina obstrucciones y reduce el mantenimiento |

| Precisión de la Reacción | Retrasa la ignición hasta la eyección | Asegura que la combustión ocurra en la ubicación prevista |

| Estabilidad del Sistema | Proporciona condiciones de límite estables | Protege las carcasas del horno y mejora el control térmico |

Maximice el Rendimiento de su Horno con KINTEK

No permita que la falla del inyector o la carbonización interrumpan sus operaciones críticas. KINTEK ofrece soluciones de laboratorio líderes en la industria respaldadas por I+D y fabricación expertas. Nuestros sistemas de alta temperatura, que incluyen hornos de mufla, tubulares, rotatorios, de vacío y CVD, son totalmente personalizables para satisfacer sus requisitos específicos de temperatura y enfriamiento.

Ya sea que necesite condiciones de límite precisas para investigación experimental o longevidad de hardware robusta para producción, nuestros ingenieros están listos para diseñar el sistema perfecto para usted.

¿Listo para mejorar su procesamiento térmico? ¡Contacte a KINTEK hoy mismo para una solución personalizada!

Guía Visual

Referencias

- Garikai T. Marangwanda, Daniel M. Madyira. Evaluating Combustion Ignition, Burnout, Stability, and Intensity of Coal–Biomass Blends Within a Drop Tube Furnace Through Modelling. DOI: 10.3390/en18061322

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Por qué se utiliza un crisol de grafito para fundir aleaciones de Al-Mg-Si? Pureza superior y eficiencia térmica

- ¿Por qué se utilizan crisoles de alúmina de alta pureza para el crecimiento de cristales de CsV3Sb5? Garantice la pureza en la síntesis de flujo automático

- ¿Cuál es la función de un tanque de enfriamiento por agua? Captura de microestructuras en acero resistente a la intemperie

- ¿Cómo influye un sistema de enfriamiento programado de precisión en la integridad estructural de los materiales compuestos de Al2O3-TiC?

- ¿Cómo facilita una bomba de vacío el proceso de síntesis de electrolitos de haluro a base de tierras raras? Mejora la pureza química

- ¿Por qué se seleccionan crisoles de alúmina de alta pureza para la síntesis de ortosilicato de litio? Garantiza la pureza y la estabilidad térmica

- ¿Cuál es la función de un dispositivo de purificación de virutas de cobre? Mejore la pureza del gas de su horno de sinterización

- ¿Por qué es necesario utilizar una bomba de vacío mecánica para el crecimiento de SnSe? Garantizar la síntesis de materiales de alta pureza