Los crisoles de alúmina de alta pureza son la barrera de aislamiento crítica necesaria para sinterizar con éxito cerámicas de Li2Mg3Ti(1-x)ZrxO6. Estos recipientes actúan como una salvaguardia durante el proceso de calentamiento a 1400 °C, impidiendo físicamente que los cuerpos verdes cerámicos reactivos entren en contacto con el revestimiento del horno. Este aislamiento es esencial para evitar que las impurezas externas alteren la composición del material, lo que degradaría directamente su rendimiento de pérdida dieléctrica de microondas.

El sinterizado de cerámicas avanzadas requiere un entorno térmico prístino, no solo calor elevado. Los crisoles de alúmina de alta pureza proporcionan la inercia química necesaria para aislar la muestra del horno, evitando la contaminación que destruiría las delicadas propiedades dieléctricas del producto final.

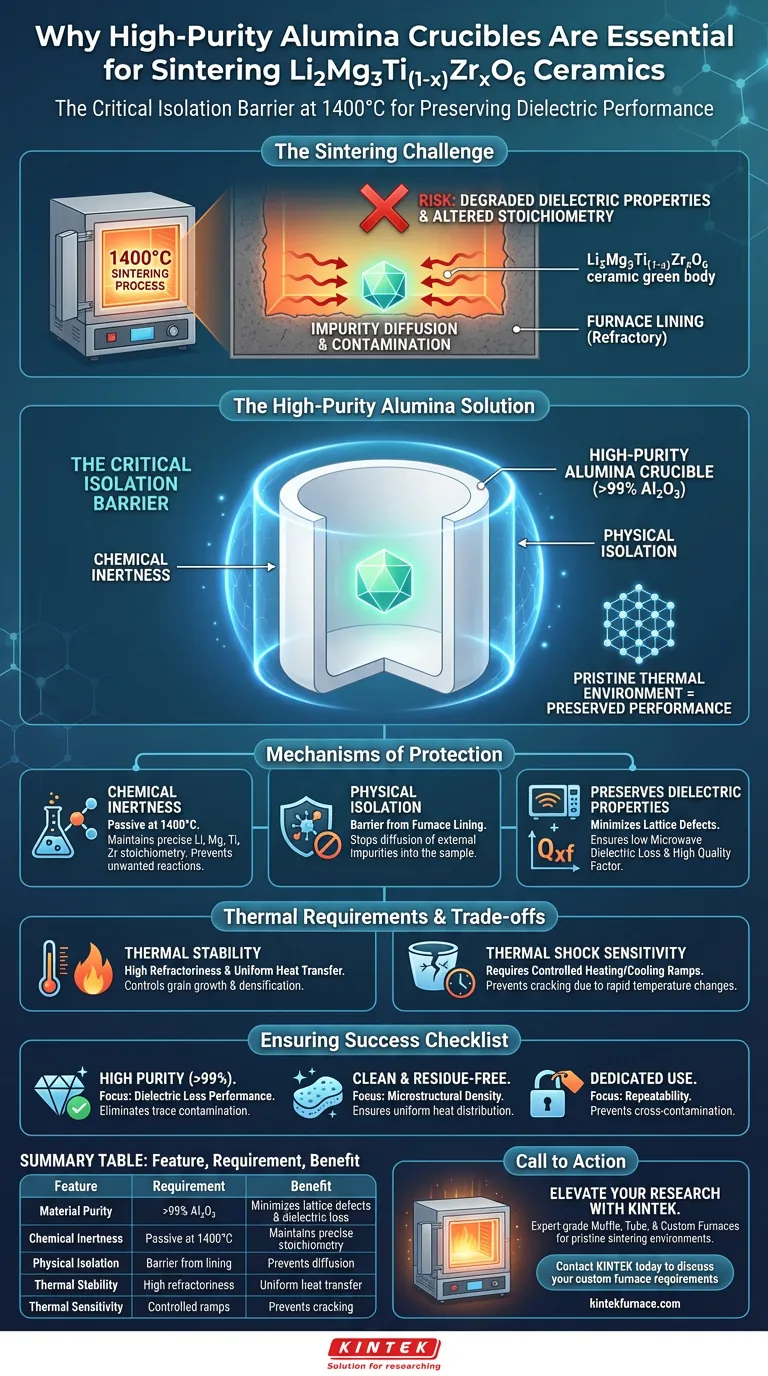

El Mecanismo de Protección

Inercia Química a Altas Temperaturas

La función principal del crisol de alúmina es permanecer químicamente pasivo. A temperaturas de sinterizado que alcanzan los 1400 °C, muchos materiales se vuelven reactivos.

La alúmina de alta pureza no reacciona con los polvos precursores de Li2Mg3Ti(1-x)ZrxO6. Esto asegura que la estequiometría —la proporción precisa de elementos como Litio, Magnesio y Titanio— permanezca exactamente como se calculó durante la fase de síntesis.

Aislamiento del Revestimiento del Horno

Los revestimientos de los hornos a menudo están hechos de materiales refractarios que pueden degradarse o liberar gases a altas temperaturas. Sin un crisol, el cuerpo verde cerámico estaría en contacto directo con estos revestimientos.

El crisol de alúmina proporciona aislamiento físico, asegurando que la muestra solo toque una superficie químicamente estable. Esto evita la difusión de átomos extraños del aislamiento del horno a la matriz cerámica.

Preservación de las Propiedades Dieléctricas

Para las cerámicas de microondas, la pureza es el factor determinante del rendimiento. La presencia de impurezas externas crea defectos en la red cristalina.

Estos defectos aumentan significativamente la pérdida dieléctrica de microondas. Al evitar que estas impurezas entren en la muestra, el crisol de alúmina contribuye directamente a mantener un alto Factor de Calidad (Qxf) y una constante dieléctrica estable.

Requisitos de Estabilidad Térmica

Resistencia a la Ventana de Sinterizado

El proceso de sinterizado de estas cerámicas requiere temperaturas sostenidas de aproximadamente 1400 °C. El recipiente de contención debe poseer una refractariedad superior para mantener su integridad estructural bajo esta carga térmica.

Transferencia Uniforme de Calor

Mientras actúa como barrera a la materia, el crisol debe transferir energía de manera efectiva. La estabilidad térmica de la alúmina asegura que el calor del horno se transfiera al cuerpo verde sin que el crisol se deforme o degrade.

Esta estabilidad permite un control preciso del crecimiento del grano y la densificación, que son impulsados por mecanismos de difusión dependientes de un campo de temperatura uniforme.

Comprender las Compensaciones

Los Límites de la Inercia

Si bien la alúmina de alta pureza es excelente para Li2Mg3Ti(1-x)ZrxO6, no es universalmente inerte. Se elige específicamente porque resiste la corrosión de este sistema de óxido en particular.

En otros contextos, como con sales fundidas extremadamente reactivas o atmósferas reductoras específicas, incluso la alúmina puede degradarse o lixiviar componentes. Por lo tanto, su "inercia" siempre debe verse en relación con el material específico que se está sinterizando.

Sensibilidad al Choque Térmico

Las cerámicas de alúmina son generalmente densas y frágiles. Si bien manejan bien las altas temperaturas constantes, pueden ser susceptibles al choque térmico si las tasas de calentamiento o enfriamiento son demasiado agresivas.

Los cambios bruscos de temperatura pueden hacer que el crisol se agriete, lo que podría arruinar la muestra. Esto requiere una programación cuidadosa de las rampas de calentamiento y enfriamiento del horno.

Garantizando el Éxito Experimental

Para maximizar la calidad de sus cerámicas de Li2Mg3Ti(1-x)ZrxO6, considere lo siguiente según sus objetivos específicos:

- Si su enfoque principal es el Rendimiento de Pérdida Dieléctrica: Asegúrese de que el crisol esté certificado como de alta pureza (>99% Al2O3) para eliminar cualquier riesgo de contaminación por trazas que afecte a la red.

- Si su enfoque principal es la Densidad Microestructural: Verifique que el crisol esté limpio y libre de residuos de ejecuciones anteriores para garantizar una distribución uniforme del calor y un crecimiento de grano consistente.

- Si su enfoque principal es la Repetibilidad: Utilice un crisol dedicado para esta composición específica para evitar la contaminación cruzada de otros materiales experimentales.

En última instancia, el crisol no es solo un contenedor; es un componente activo del proceso de control de calidad que define las propiedades electrónicas finales de su cerámica.

Tabla Resumen:

| Característica | Requisito para el Sinterizado | Beneficio para el Rendimiento Cerámico |

|---|---|---|

| Pureza del Material | >99% Al2O3 | Minimiza los defectos de la red y la pérdida dieléctrica |

| Inercia Química | Pasivo a 1400 °C | Mantiene la estequiometría precisa de Li, Mg y Ti |

| Aislamiento Físico | Barrera contra el revestimiento del horno | Evita la difusión de átomos extraños a la muestra |

| Estabilidad Térmica | Alta refractariedad | Asegura la transferencia uniforme de calor y el control del crecimiento del grano |

| Sensibilidad Térmica | Rampas de control | Evita el agrietamiento del crisol y el daño de la muestra |

Eleve su Investigación de Cerámicas Avanzadas con KINTEK

El rendimiento dieléctrico preciso comienza con un entorno térmico prístino. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD de alto rendimiento, junto con hornos especializados de alta temperatura para laboratorio, todos totalmente personalizables para satisfacer sus necesidades únicas de sinterizado.

No permita que las impurezas comprometan sus cerámicas de microondas. Nuestro equipo de grado experto y nuestras soluciones de contención de alta pureza garantizan la integridad de sus materiales desde el cuerpo verde hasta la densificación final.

Contacte a KINTEK hoy mismo para discutir sus requisitos de horno personalizados y logre el Factor de Calidad superior que su investigación exige.

Guía Visual

Referencias

- Weihua Li, Haiguang Zhao. Highly bright solid-state carbon dots for efficient anticounterfeiting. DOI: 10.1039/d3ra07235e

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué un horno de secado al vacío es esencial para la preparación del catalizador Pd-Ni/ZrO2? Asegura una distribución uniforme del metal

- ¿Cuál es la importancia del crisol de cuarzo en el crecimiento de cristales de BPEA? Esencial para la pureza y el rendimiento

- ¿Por qué se requiere un sensor de cristal de cuarzo estándar durante la evaporación de germanio para la fabricación de nanocristales?

- ¿Por qué la precisión dimensional es importante para los tubos de horno de cerámica de alúmina? Garantice un rendimiento fiable a altas temperaturas

- ¿Cuál es la necesidad técnica de usar un bote de vidrio en un horno de pirólisis? Precisión en la descomposición térmica

- ¿Cómo mejorar el rendimiento de una bomba de vacío? Maximizar la eficiencia y alcanzar niveles de vacío más profundos

- ¿Por qué un crisol de molibdeno se considera una opción ideal para la fusión de cuarzo? Soluciones de alta pureza a 2000 °C

- ¿Por qué las bolas de molienda de zirconia de alta pureza son preferibles al acero? Logre resultados de molienda de cerámica ultra pura