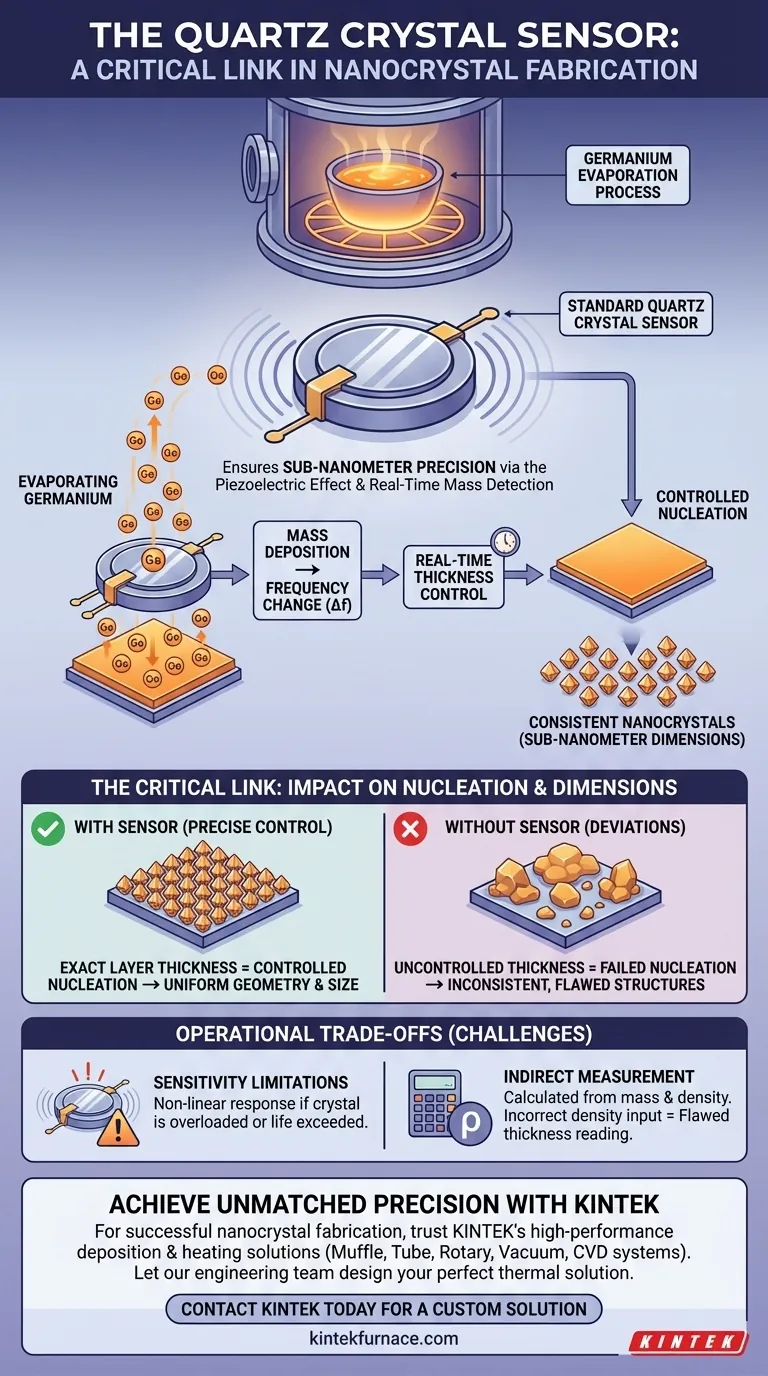

Un sensor de cristal de cuarzo estándar es el mecanismo principal para garantizar una precisión subnanométrica durante el proceso de evaporación de germanio. Al aprovechar el efecto piezoeléctrico, este dispositivo detecta cambios minúsculos en la masa depositada en tiempo real. Esta capacidad permite un control exacto sobre el grosor de la capa evaporada, que es la variable fundamental para definir las propiedades finales de los nanocristales.

En la fabricación de nanocristales, el grosor del material depositado dicta directamente el proceso de nucleación. El sensor de cristal de cuarzo actúa como el bucle de retroalimentación crítico, traduciendo los cambios de masa en mediciones de grosor precisas para garantizar que las dimensiones del producto final cumplan con estrictas especificaciones.

La Mecánica del Control de Precisión

Utilizando el Efecto Piezoeléctrico

El sensor opera explotando el efecto piezoeléctrico. Este fenómeno físico permite al sensor traducir el estrés mecánico —en este caso, el peso del material que se deposita— en una señal eléctrica medible.

Detección de Masa en Tiempo Real

A medida que el germanio se evapora y se deposita en el sensor, la masa añadida altera la frecuencia de oscilación del cristal.

Dado que esta detección ocurre en tiempo real, los ingenieros pueden monitorear la tasa de deposición al instante. Esto evita la necesidad de mediciones posteriores al proceso, que a menudo son demasiado tardías para corregir errores.

El Vínculo Crítico con la Formación de Nanocristales

Impacto en la Nucleación

La referencia principal indica que la fabricación de nanocristales es muy sensible al grosor de la capa inicial.

Incluso desviaciones menores en la cantidad de germanio depositado pueden alterar fundamentalmente el proceso de nucleación. La nucleación es la etapa de "semilla" donde el cristal comienza a formarse; si esta etapa no se controla, toda la estructura puede fallar.

Logrando Dimensiones Subnanométricas

Para lograr dimensiones específicas de nanocristales, el margen de error es prácticamente inexistente.

El sensor de cristal de cuarzo proporciona precisión subnanométrica, asegurando que la capa evaporada tenga exactamente el grosor requerido para soportar la geometría de cristal deseada. Sin este nivel de granularidad, lograr tamaños de nanocristales consistentes es imposible.

Comprendiendo las Compensaciones Operativas

Limitaciones de Sensibilidad

Si bien el sensor proporciona alta precisión, depende completamente de la exactitud de la detección de masa. Si el sensor se sobrecarga o se excede la "vida útil del cristal", la respuesta de frecuencia puede volverse no lineal, lo que lleva a lecturas de grosor inexactas.

Medición Indirecta

Es importante recordar que el sensor mide masa, no grosor físico directamente.

El sistema calcula el grosor basándose en la densidad del germanio. Si los parámetros de densidad introducidos en el controlador son incorrectos, o si la densidad del material cambia durante la deposición, la lectura de grosor resultante será defectuosa a pesar de que el sensor funcione correctamente.

Garantizando la Integridad del Proceso

Para maximizar la efectividad del sensor de cristal de cuarzo en su flujo de trabajo de fabricación, considere las siguientes áreas de enfoque:

- Si su enfoque principal es la Uniformidad Dimensional: Confíe en la precisión subnanométrica del sensor para mantener una estricta consistencia en diferentes ciclos de fabricación.

- Si su enfoque principal es la Estabilidad del Proceso: Monitoree el bucle de retroalimentación en tiempo real para identificar y corregir instantáneamente cualquier desviación en la tasa de evaporación antes de que afecten la nucleación.

El control preciso de la capa de germanio es el factor más importante para la transición de materia prima a nanocristal funcional.

Tabla Resumen:

| Característica | Función en la Evaporación de Germanio | Impacto en los Nanocristales |

|---|---|---|

| Efecto Piezoeléctrico | Traduce los cambios de masa en señales eléctricas | Permite el control del grosor subnanométrico |

| Monitoreo en Tiempo Real | Detecta la deposición de masa durante la evaporación | Permite ajustes inmediatos a la nucleación |

| Respuesta de Frecuencia | Mide los cambios de oscilación | Asegura la geometría y el tamaño consistentes del cristal |

| Bucle de Retroalimentación | Proporciona datos continuos de la tasa | Previene desviaciones en la integridad estructural |

Logre una Precisión Inigualable en su Investigación de Nanotecnología

La precisión es la diferencia entre un experimento exitoso y un proceso de nucleación fallido. KINTEK proporciona los entornos de deposición y calentamiento de alto rendimiento necesarios para la fabricación avanzada de nanocristales. Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de sistemas Muffle, Tubo, Rotatorio, Vacío y CVD, todos personalizables para satisfacer sus requisitos específicos de evaporación de germanio y ciencia de materiales.

No permita que desviaciones menores comprometan sus resultados. Permita que nuestro equipo de ingeniería le ayude a diseñar la solución térmica perfecta para su laboratorio.

Contacte a KINTEK Hoy para una Solución Personalizada

Guía Visual

Referencias

- Z. Remeš, Oleg Babčenko. Thin Hydrogenated Amorphous Silicon Carbide Layers with Embedded Ge Nanocrystals. DOI: 10.3390/nano15030176

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel desempeñan los moldes de grafito en el Sinterizado por Plasma de Chispa (SPS)? Mejora del rendimiento de los compuestos de alúmina

- ¿Por qué se colocan las muestras de recubrimiento en crisoles especializados? Garantice resultados precisos en las pruebas de corrosión en sales fundidas

- ¿Por qué se utiliza el óxido de berilio (BeO) como crisol para viscosímetro? Estabilidad superior para la investigación de aleaciones a alta temperatura

- ¿Cuál es la función del ambiente de nitrógeno en la pirólisis? Dominando la carbonización con hornos de laboratorio

- ¿Qué función realiza un horno de secado por explosión de laboratorio? Optimizar el pretratamiento de partículas magnéticas

- ¿Qué papel juega un termómetro infrarrojo de alta precisión en la metalurgia de plasma de doble brillo? Garantizando la precisión y protegiendo los materiales

- ¿Cómo contribuye un sistema de vacío de laboratorio a las aleaciones de alta entropía de alta pureza? Perspectivas esenciales

- ¿Por qué son necesarios los crisoles de alta pureza y los entornos de reacción sellados para el crecimiento de NaRu2O4? Garantizar la integridad del cristal