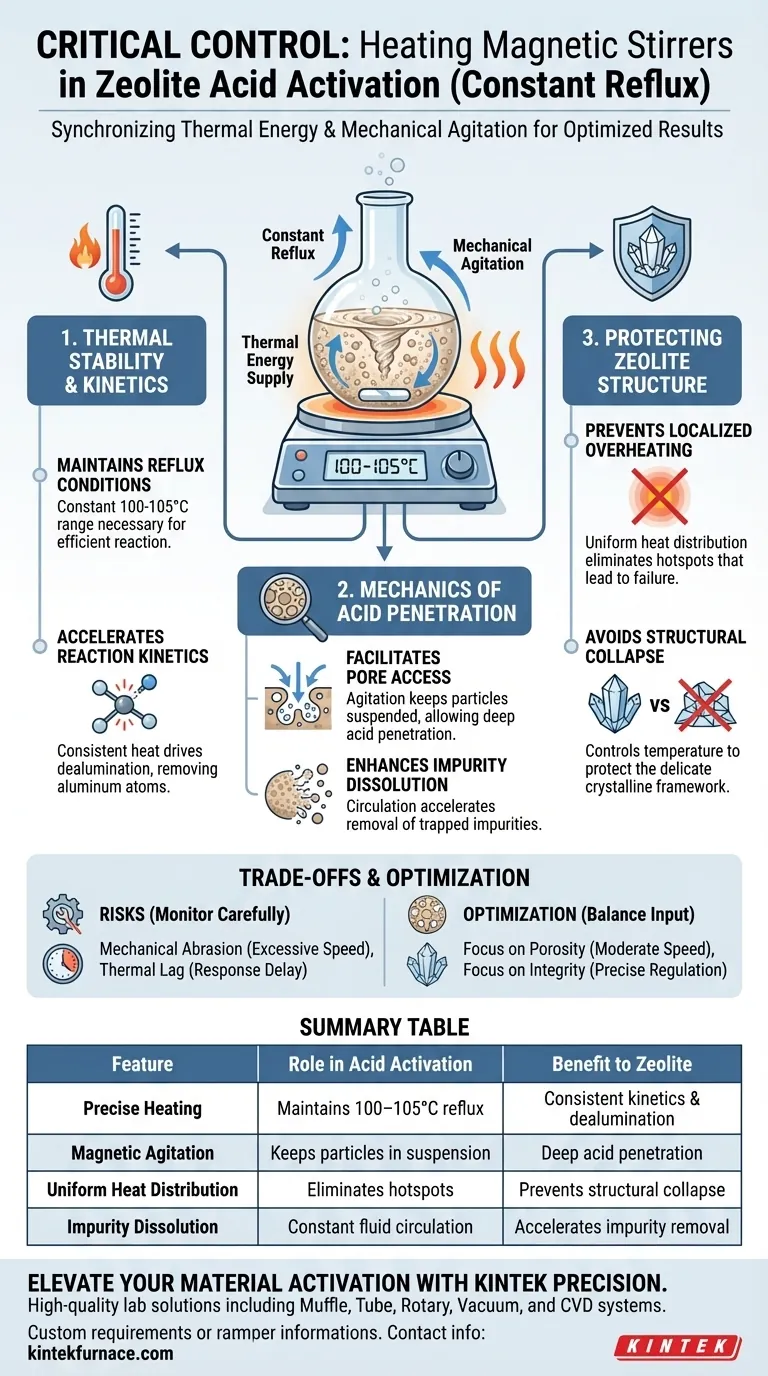

Un agitador magnético calefactor es el mecanismo de control crítico en la activación ácida de las zeolitas, ya que sirve para sincronizar la energía térmica con la agitación mecánica. Al mantener una temperatura de reflujo constante (típicamente 100-105 °C), asegura que la solución ácida penetre completamente en los poros de la zeolita, al tiempo que previene el daño estructural causado a menudo por un calentamiento desigual.

El dispositivo funciona como un estabilizador cinético, asegurando que la suspensión de zeolita permanezca homogénea y que el suministro térmico se mantenga constante. Este equilibrio es necesario para acelerar la desalumina y la eliminación de impurezas sin arriesgar el colapso del marco cristalino de la zeolita.

El Papel de la Estabilidad Térmica

Mantenimiento de las Condiciones de Reflujo

El proceso de activación ácida generalmente requiere temperaturas cercanas al punto de ebullición de la solución.

El agitador magnético calefactor mantiene el sistema específicamente entre 100-105 °C. Esto asegura que la solución permanezca en un estado de reflujo constante, lo cual es necesario para que la reacción proceda eficientemente en un matraz de fondo redondo.

Aceleración de la Cinética de Reacción

Un suministro térmico estable no se trata solo de alcanzar una temperatura; se trata de mantenerla con precisión.

La entrada de calor constante impulsa el proceso de desalumina, donde los átomos de aluminio se eliminan del marco de la zeolita. Sin esta energía constante, la velocidad de reacción fluctuaría, lo que llevaría a una activación incompleta.

Mecánica de la Penetración Ácida

Facilitación del Acceso a los Poros

Las zeolitas se definen por su estructura porosa.

El agitador magnético mantiene las partículas de zeolita en un estado constante de suspensión. Esta agitación permite que la solución ácida penetre eficazmente en los poros de la zeolita, en lugar de reaccionar solo con la superficie externa de las partículas sedimentadas.

Mejora de la Disolución de Impurezas

La activación ácida es también un paso de purificación.

La combinación de calor y movimiento acelera la disolución de impurezas atrapadas dentro de la matriz de la zeolita. La circulación continua asegura que el ácido fresco contacte constantemente con el material, evitando la formación de capas de saturación alrededor de las partículas.

Protección de la Estructura de la Zeolita

Prevención del Sobrecalentamiento Localizado

Uno de los mayores riesgos al calentar mezclas heterogéneas es la formación de "puntos calientes".

Si la suspensión no se agita, el calor se acumula en el fondo del matraz, creando temperaturas que exceden con creces el rango objetivo. El agitador magnético elimina esto distribuyendo el calor de manera uniforme por todo el fluido.

Evitar el Colapso Estructural

Los marcos de zeolita son sensibles al choque térmico extremo.

El sobrecalentamiento localizado puede hacer que la delicada estructura porosa de la zeolita colapse, haciéndola inútil. Al controlar estrictamente la distribución de la temperatura, el agitador protege la integridad de la red cristalina durante el agresivo tratamiento ácido.

Comprensión de los Compromisos

Riesgos de Abrasión Mecánica

Si bien la agitación es necesaria, una velocidad de agitación excesiva puede ser perjudicial.

Si la barra magnética gira demasiado agresivamente, puede moler físicamente las partículas de zeolita contra la pared del matraz. Esto puede alterar la distribución del tamaño de las partículas de forma no deseada, afectando las propiedades de filtración y flujo posteriores.

Retraso Térmico

Las mantas o placas calefactoras asociadas con los agitadores magnéticos a menudo tienen un retraso en la respuesta.

Debido a que el calor debe transferirse a través del vidrio al líquido, existe el riesgo de un sobrepaso de temperatura si el controlador no es preciso. Esto requiere una monitorización cuidadosa durante el aumento inicial hasta el rango de 100-105 °C.

Optimización del Proceso de Activación

Para lograr zeolitas activadas de alta calidad, debe equilibrar la entrada térmica con la suspensión física.

- Si su enfoque principal es la máxima porosidad: Mantenga una velocidad de agitación moderada para asegurar la penetración completa del ácido en los poros sin moler las partículas.

- Si su enfoque principal es la integridad cristalina: Priorice la regulación precisa de la temperatura para evitar puntos calientes que conduzcan al colapso estructural.

El éxito depende del uso del agitador no solo como mezclador, sino como una herramienta para garantizar un entorno térmico uniforme para cada partícula individual.

Tabla Resumen:

| Característica | Papel en la Activación Ácida | Beneficio para la Zeolita |

|---|---|---|

| Calentamiento Preciso | Mantiene el reflujo de 100-105 °C | Asegura una cinética de reacción y desalumina consistentes |

| Agitación Magnética | Mantiene las partículas en suspensión | Facilita la penetración profunda del ácido en las estructuras porosas |

| Distribución Uniforme del Calor | Elimina los puntos calientes localizados | Previene el choque térmico y el colapso del marco cristalino |

| Disolución de Impurezas | Circulación constante del fluido | Acelera la eliminación de impurezas atrapadas de la matriz |

Mejore su Activación de Materiales con la Precisión KINTEK

Lograr el equilibrio perfecto entre estabilidad térmica y agitación mecánica es fundamental para la activación de zeolitas de alta calidad. En KINTEK, entendemos que la precisión es innegociable en su investigación y producción.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de soluciones de laboratorio que incluyen sistemas de mufla, tubos, rotatorios, de vacío y CVD, junto con hornos especializados de alta temperatura. Ya sea que necesite equipos estándar o un sistema totalmente personalizable adaptado a sus necesidades únicas de procesamiento químico, KINTEK proporciona la fiabilidad que su laboratorio merece.

¿Listo para optimizar su procesamiento térmico? ¡Contáctenos hoy mismo para discutir sus requisitos de hornos personalizados!

Guía Visual

Referencias

- Sandugash Tanirbergenova, З. А. Мансуров. Effect of Acid Treatment on the Structure of Natural Zeolite from the Shankhanai Deposit. DOI: 10.3390/pr13092896

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cuál es la función de un horno de precisión en el secado de madera impregnada de resina? Optimice su unión y su integridad estructural

- ¿Qué materiales se utilizan en la construcción de una bomba de vacío de circulación de agua? Componentes clave para la durabilidad

- ¿Por qué se requieren crisoles de alúmina de alta pureza para estudios de fusión a alta temperatura de minerales de sinterización? Perspectivas de expertos

- ¿Por qué se prefiere un horno de secado al vacío de laboratorio para las suspensiones mixtas de Al2O3/TiC/SiC(w)? Prevenir la oxidación y la aglomeración

- ¿Por qué se utiliza la placa de acero ASTM A36 para los marcos de los hornos de tratamiento térmico? Resistencia fiable y eficiencia de costes

- ¿Qué papel desempeñan los moldes y punzones de grafito de alta pureza durante el sinterizado de cerámicas de carburo de silicio en SPS?

- ¿Cómo afecta un sistema de control automático de temperatura al biochar? Ingeniería de Precisa Densidad Energética y Estructura de Poros

- ¿Cuál es el papel de un crisol cerámico de alta temperatura durante la fosfuración? Garantice una síntesis química pura y estable