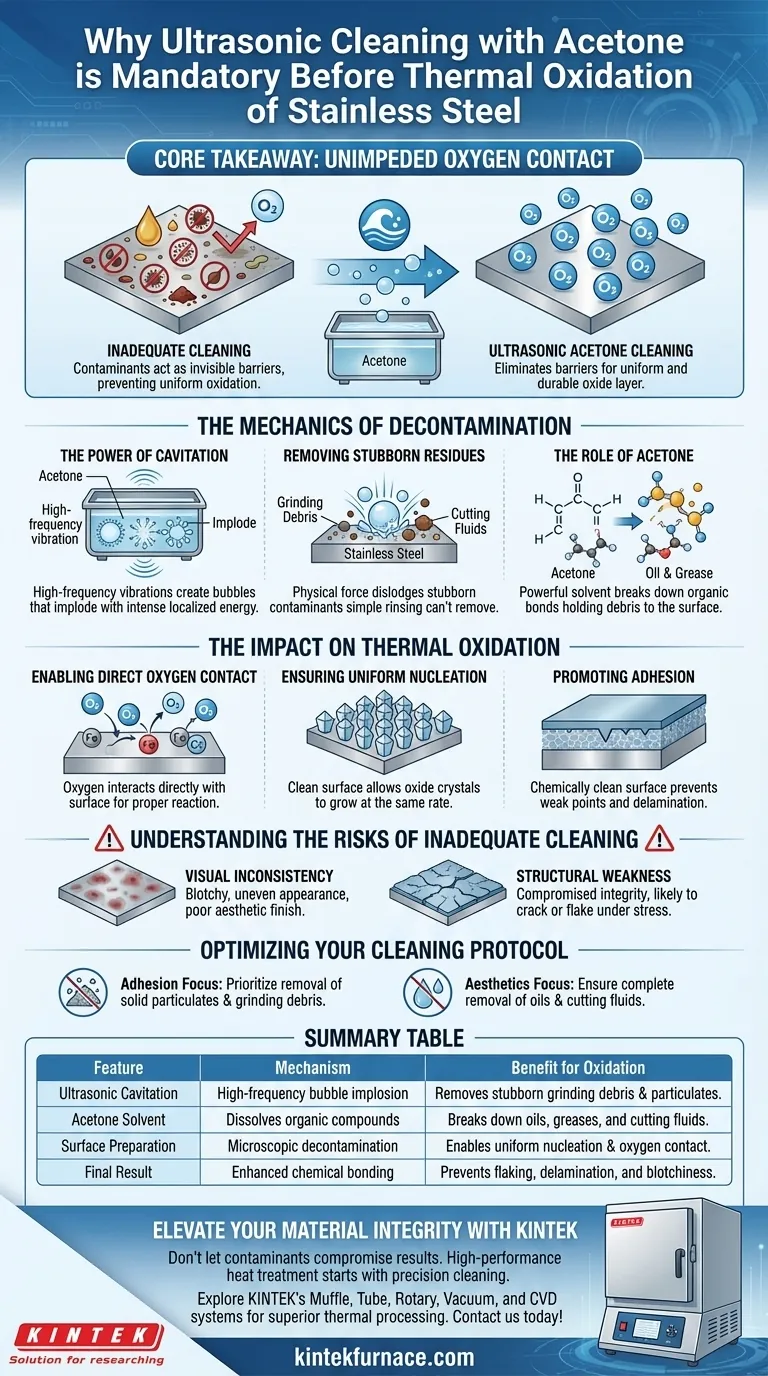

La limpieza ultrasónica con acetona es el paso preparatorio obligatorio que garantiza que la superficie del acero inoxidable esté microscópicamente prístina antes de entrar en un horno de alta temperatura. Al utilizar vibraciones de alta frecuencia para crear cavitación, este proceso elimina agresivamente los fluidos de corte, aceites y residuos orgánicos que de otro modo bloquearían físicamente el oxígeno para que reaccione con el metal, asegurando una capa de óxido uniforme y duradera.

Conclusión Clave La oxidación térmica depende del contacto sin obstáculos entre el oxígeno y el sustrato metálico. La limpieza ultrasónica con acetona elimina las barreras invisibles, como aceites y residuos de rectificado, que interrumpen el proceso de nucleación, evitando la formación de películas de óxido irregulares, no adherentes o estéticamente defectuosas.

La Mecánica de la Descontaminación

El Poder de la Cavitación

El núcleo de este método de limpieza es el efecto de cavitación. Las vibraciones de alta frecuencia viajan a través de la acetona, creando millones de burbujas microscópicas que se expanden e implosionan rápidamente.

Eliminación de Residuos Rebeldes

Cuando estas burbujas colapsan contra la superficie del acero, liberan una intensa energía localizada. Esta fuerza física desprende contaminantes rebeldes como residuos de rectificado y fluidos de corte que un simple enjuague no puede eliminar.

El Papel de la Acetona

La acetona actúa como un potente disolvente para materiales orgánicos. Disuelve aceites y grasas, descomponiendo los enlaces químicos que mantienen los residuos adheridos a la superficie del metal.

El Impacto en la Oxidación Térmica

Habilitación del Contacto Directo con el Oxígeno

Para que la oxidación térmica funcione, el oxígeno debe interactuar directamente con el hierro y el cromo de la superficie del acero inoxidable. Cualquier capa restante de aceite o suciedad actúa como aislante o barrera.

Garantía de Nucleación Uniforme

La calidad de la película de óxido depende de la nucleación uniforme. Si la superficie está limpia, los cristales de óxido comienzan a crecer a la misma velocidad en toda la pieza.

Promoción de la Adhesión

Una superficie químicamente limpia permite que la película de óxido se adhiera firmemente al sustrato. Las impurezas en la interfaz crean puntos débiles, lo que lleva a una mala adhesión y posible delaminación.

Comprensión de los Riesgos de una Limpieza Inadecuada

Inconsistencia Visual

Si quedan contaminantes en la superficie, interfieren con el crecimiento de la película de óxido. Esto da como resultado una apariencia moteada y desigual en lugar de un acabado decorativo de alta calidad.

Debilidad Estructural

Las impurezas atrapadas debajo o dentro de la capa de óxido comprometen su integridad. Una película crecida sobre una superficie sucia es más propensa a agrietarse o desprenderse bajo tensión.

Optimización de su Protocolo de Limpieza

Para garantizar los resultados de la más alta calidad en su proceso de oxidación térmica, considere sus objetivos específicos:

- Si su enfoque principal es la Adhesión: Priorice la eliminación de partículas sólidas y residuos de rectificado, ya que estos crean huecos físicos entre el metal y la capa de óxido.

- Si su enfoque principal es la Estética: Asegure la eliminación completa de aceites y fluidos de corte, ya que incluso una fina película orgánica causará decoloración y tasas de oxidación desiguales.

La longevidad y la belleza de un acabado de óxido térmico se determinan no en el horno, sino en el tanque de limpieza que lo precede.

Tabla Resumen:

| Característica | Mecanismo | Beneficio para la Oxidación |

|---|---|---|

| Cavitación Ultrasónica | Implosión de burbujas de alta frecuencia | Elimina residuos de rectificado y partículas rebeldes |

| Disolvente de Acetona | Disuelve compuestos orgánicos | Descompone aceites, grasas y fluidos de corte |

| Preparación de Superficie | Descontaminación microscópica | Permite la nucleación uniforme y el contacto con el oxígeno |

| Resultado Final | Mejora de la unión química | Previene el descascarillado, la delaminación y las manchas |

Mejore la Integridad de su Material con KINTEK

No permita que los contaminantes de la superficie comprometan los resultados de su oxidación térmica. En KINTEK, entendemos que el tratamiento térmico de alto rendimiento comienza mucho antes de que se cierre la puerta del horno. Respaldados por I+D experta y fabricación de precisión, ofrecemos una suite completa de sistemas de Muffle, Tubo, Rotativos, de Vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos específicos de investigación o industriales.

Ya sea que busque una adhesión de óxido superior o un acabado estético impecable, nuestros hornos de laboratorio de alta temperatura brindan la precisión térmica que sus proyectos exigen. Contáctenos hoy mismo para encontrar la solución térmica perfecta para su laboratorio y vea cómo la experiencia de KINTEK puede optimizar su flujo de trabajo.

Guía Visual

Referencias

- T. Borowski, Bogusława Adamczyk‐Cieślak. Wear and Corrosion Resistance of Thermally Formed Decorative Oxide Layers on Austenitic Steel. DOI: 10.3390/met15070707

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cómo funciona la bomba de vacío de agua circulante? Descubra el mecanismo del pistón líquido

- ¿Cómo afecta un sistema de control automático de temperatura al biochar? Ingeniería de Precisa Densidad Energética y Estructura de Poros

- ¿Por qué se utiliza una varilla de agitación de vidrio de cuarzo de alta pureza para la dispersión de fósforos? Beneficios clave para la pureza del vidrio óptico

- ¿Por qué utilizar tubos de vidrio de cuarzo de alta pureza para la síntesis de sulfuro de cobre? Garantiza la estabilidad térmica y la pureza

- ¿Qué hace que los crisoles de alúmina de alta pureza sean la opción preferida para la síntesis de BZT? Garantiza la pureza y la estabilidad térmica

- ¿Por qué se seleccionan los revestimientos de alúmina y las barcas de cuarzo como consumibles para el sinterizado de simuladores de suelo lunar? Roles clave de los materiales

- ¿Se incluye un tubo de trabajo con el horno? Personalice su configuración para un rendimiento óptimo

- ¿Por qué se utilizan crisoles de dióxido de circonio (ZrO2) para experimentos de escoria-metal? Garantiza la pureza química a altas temperaturas