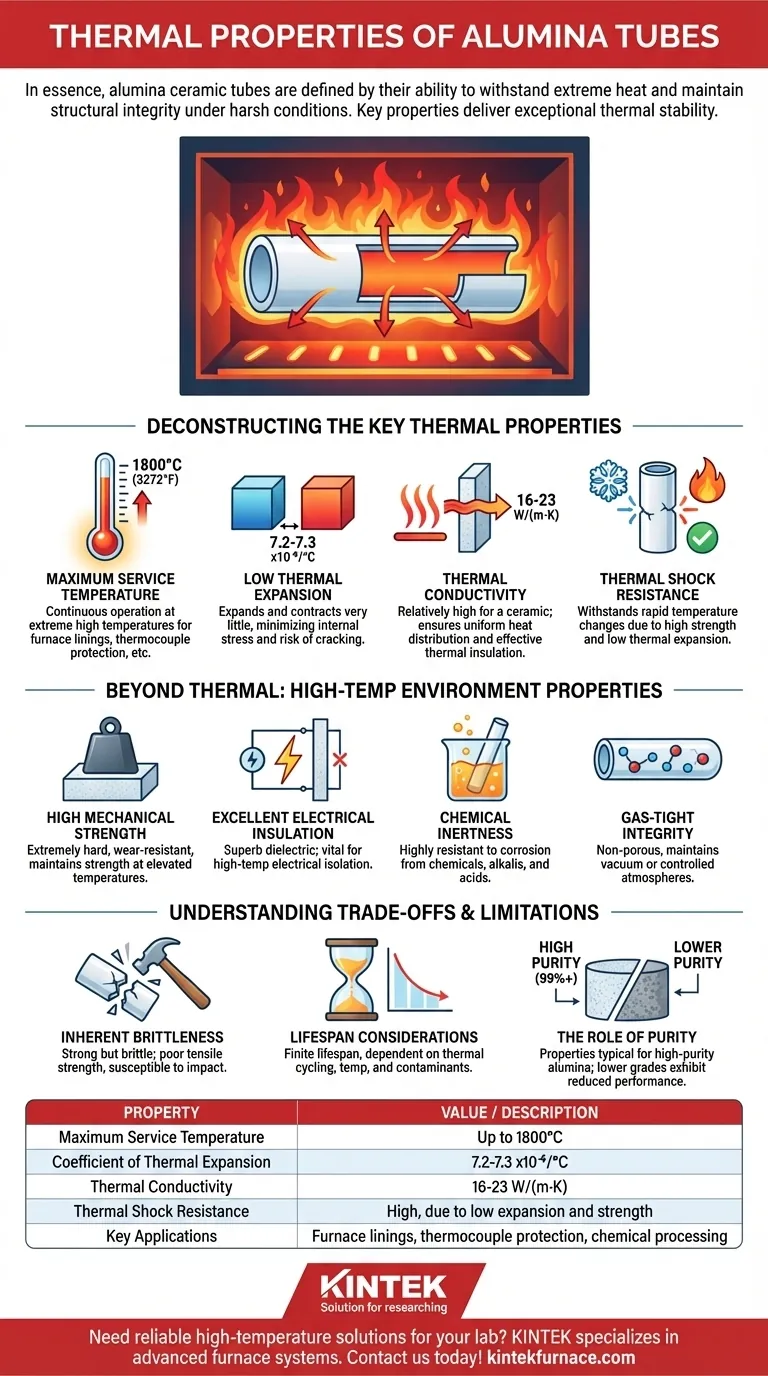

En esencia, los tubos de cerámica de alúmina se definen por su capacidad para soportar temperaturas extremas y mantener la integridad estructural en condiciones adversas. Sus principales propiedades térmicas incluyen una temperatura máxima de servicio de hasta 1800 °C, un bajo coeficiente de expansión térmica de 7.2-7.3 x10⁻⁶/°C, y una conductividad térmica moderada para una cerámica, típicamente entre 16 y 23 W/(m·K).

El verdadero valor de la alúmina no reside solo en su tolerancia a altas temperaturas, sino en la combinación de propiedades que proporcionan una estabilidad térmica excepcional. Su baja expansión, transferencia de calor moderada y alta resistencia mecánica trabajan juntas para resistir el choque térmico y garantizar la fiabilidad en aplicaciones exigentes.

Desglosando las Propiedades Térmicas Clave

Comprender cómo cada propiedad térmica contribuye al rendimiento general es fundamental para seleccionar el material adecuado para su aplicación.

Temperatura Máxima de Servicio

Los tubos de alúmina pueden operar continuamente a temperaturas extremadamente altas, con algunos grados clasificados para uso hasta 1800 °C (3272 °F).

Esto los convierte en una opción predeterminada para revestimientos de hornos de alta temperatura, tubos de protección de termopares y otros componentes en metalurgia, procesamiento químico e investigación avanzada.

Baja Expansión Térmica

La alúmina exhibe un bajo coeficiente de expansión térmica. Esto significa que el material se expande y contrae muy poco cuando cambia su temperatura.

Esta propiedad es crucial para mantener la estabilidad dimensional y minimizar las tensiones internas durante los ciclos de calentamiento y enfriamiento. Una menor tensión se traduce directamente en un menor riesgo de agrietamiento.

Conductividad Térmica

Para una cerámica, la alúmina tiene una conductividad térmica relativamente alta de 16-23 W/(m·K). Sin embargo, en comparación con los metales, es un aislante térmico.

Esta característica es beneficiosa en aplicaciones como tubos de horno donde se desea una distribución uniforme del calor en la superficie del tubo. En otros casos, proporciona un aislamiento térmico efectivo en comparación con cualquier alternativa metálica.

Resistencia al Choque Térmico

La resistencia al choque térmico es la capacidad de soportar cambios rápidos de temperatura sin agrietarse. No es una propiedad única, sino el resultado de varios factores.

La buena resistencia al choque térmico de la alúmina se debe a su alta resistencia mecánica combinada con su baja expansión térmica. Esto le permite disipar las tensiones térmicas antes de que puedan acumularse hasta un punto de falla crítico.

Más allá de lo Térmico: Propiedades para Ambientes de Alta Temperatura

La utilidad de los tubos de alúmina se ve reforzada por un conjunto de propiedades no térmicas que son esenciales para la supervivencia en sus entornos operativos previstos.

Alta Resistencia Mecánica y Dureza

La alúmina es un material extremadamente duro y resistente al desgaste con alta resistencia a la compresión. Mantiene esta resistencia incluso a temperaturas elevadas, evitando la deformación bajo carga.

Excelente Aislamiento Eléctrico

La alúmina es un excelente aislante eléctrico (un material dieléctrico). Esta propiedad es vital para aplicaciones que requieren aislamiento eléctrico a altas temperaturas, como en calentadores y fabricación de componentes electrónicos.

Inercia Química

Estos tubos son altamente resistentes a la corrosión y al ataque de una amplia gama de productos químicos, álcalis y ácidos, incluso a altas temperaturas. Esto los hace ideales para contener procesos reactivos o corrosivos.

Integridad Hermética al Gas

Los tubos de alúmina de alta pureza no son porosos y pueden fabricarse para ser herméticos al gas. Esto es esencial para mantener el vacío o una atmósfera protectora controlada dentro de un horno.

Comprendiendo las Ventajas y Limitaciones

Ningún material es perfecto. Reconocer las limitaciones de la alúmina es clave para una implementación exitosa y para evitar fallas prematuras.

Fragilidad Inherente

Como la mayoría de las cerámicas, la alúmina es fuerte pero frágil. Tiene una excelente resistencia a la compresión, pero una baja resistencia a la tracción y es muy susceptible a fallar por impacto mecánico o choque. Se debe tener cuidado durante la instalación y operación para evitar impactos.

Consideraciones de Vida Útil

Aunque duradero, la vida útil de un tubo de alúmina es finita. Depende en gran medida de la severidad del ciclo térmico, la temperatura máxima de operación y la presencia de contaminantes químicos, que pueden acelerar la degradación con el tiempo.

El Papel de la Pureza

Las propiedades descritas aquí son típicas para alúmina de alta pureza (por ejemplo, 99%+). Los grados de menor pureza son menos costosos, pero exhibirán una temperatura máxima de servicio más baja y un rendimiento reducido en todas las categorías.

Tomando la Decisión Correcta para Su Aplicación

Use su objetivo principal para determinar si la alúmina es la opción correcta.

- Si su enfoque principal es la supervivencia a temperaturas extremas: La alúmina es una opción principal, capaz de operar en entornos donde la mayoría de los metales fallarían.

- Si su enfoque principal es la estabilidad y precisión térmica: La baja expansión térmica asegura que los componentes permanezcan dimensionalmente estables y confiables a través de los ciclos térmicos.

- Si su enfoque principal es el aislamiento eléctrico a altas temperaturas: La alúmina es uno de los mejores y más utilizados materiales para este propósito.

- Si su enfoque principal es sobrevivir al impacto mecánico: Debe considerar agregar medidas de protección o explorar materiales alternativos más resistentes, aunque menos resistentes al calor.

En última instancia, la combinación de resistencia térmica e integridad estructural de la alúmina la convierte en un material indispensable para la ingeniería de alto rendimiento.

Tabla Resumen:

| Propiedad | Valor / Descripción |

|---|---|

| Temperatura Máxima de Servicio | Hasta 1800 °C |

| Coeficiente de Expansión Térmica | 7.2-7.3 x10⁻⁶/°C |

| Conductividad Térmica | 16-23 W/(m·K) |

| Resistencia al Choque Térmico | Alta, debido a la baja expansión y resistencia |

| Aplicaciones Clave | Revestimientos de hornos, protección de termopares, procesamiento químico |

¿Necesita soluciones confiables de alta temperatura para su laboratorio? KINTEK se especializa en sistemas de hornos avanzados como hornos de mufla, tubulares y de vacío, con una profunda personalización para satisfacer sus requisitos térmicos únicos. Contáctenos hoy para mejorar la precisión y durabilidad de sus experimentos.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué condiciones de proceso centrales proporciona un horno tubular? Dominando el tratamiento de precursores de catalizadores

- ¿Qué función cumple un horno tubular en el crecimiento PVT de cristales moleculares de J-agregado? Dominio del Control Térmico

- ¿Cómo facilita un horno de tubo vertical la simulación del proceso industrial de sinterización de mineral de hierro?

- ¿Cómo facilita un horno de calentamiento tubular el proceso de recubrimiento de carbono? Mejora la conductividad del óxido en capas