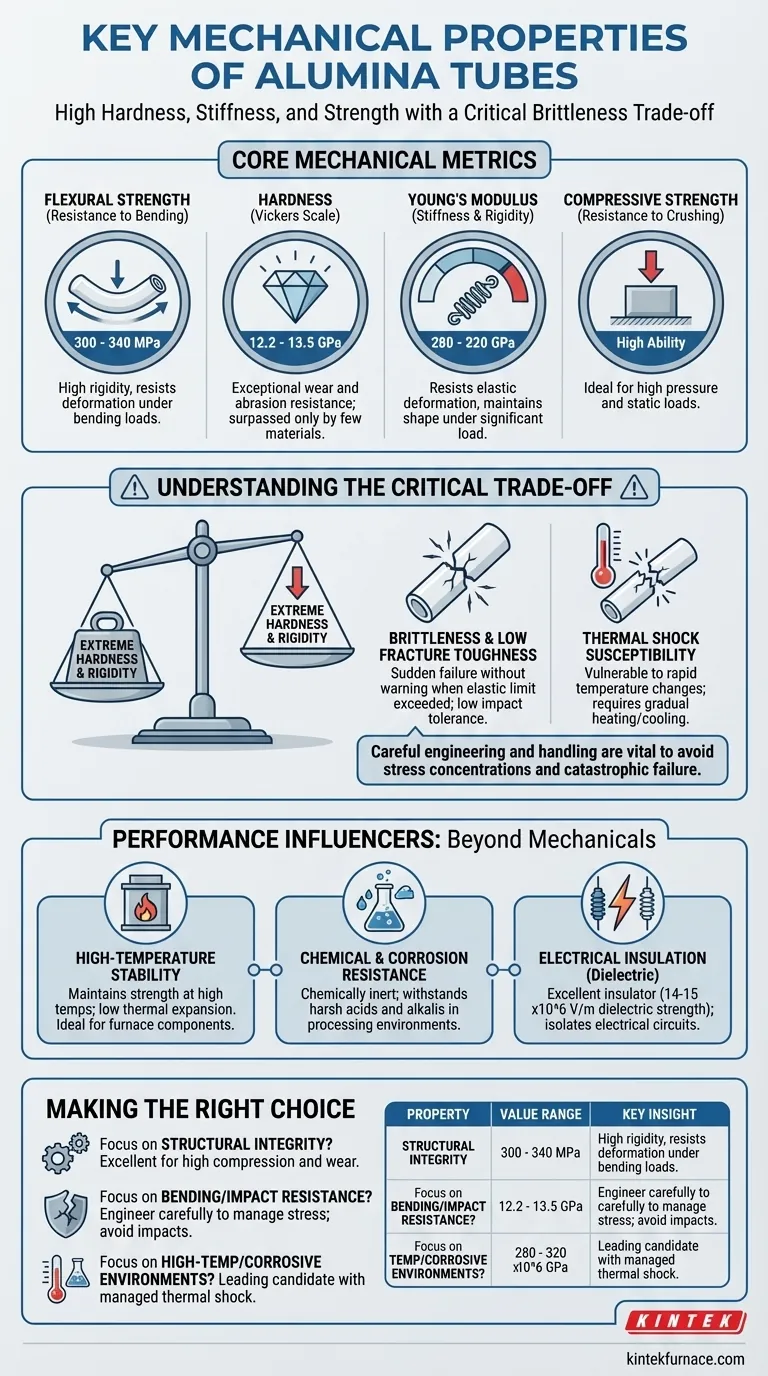

En resumen, los tubos de alúmina poseen una potente combinación de alta dureza, rigidez y resistencia, especialmente bajo compresión. Las métricas clave incluyen una resistencia a la flexión de 300-340 MPa, una dureza de 12.2-13.5 GPa y un módulo de Young de 280-320 GPa, lo que los hace excepcionalmente resistentes al desgaste, la flexión y la deformación bajo carga.

Las excepcionales propiedades mecánicas de la alúmina la convierten en un material de primer nivel para aplicaciones de alto estrés. Sin embargo, su principal fortaleza —dureza y rigidez extremas— está directamente relacionada con su principal debilidad: la fragilidad. Comprender este compromiso es el factor más importante para una implementación exitosa.

Deconstruyendo las Propiedades Mecánicas

Para evaluar adecuadamente la alúmina, debe comprender lo que significa cada propiedad clave en un contexto práctico. Estos valores definen la respuesta del material a la fuerza física y al estrés.

Resistencia a la Flexión y a la Compresión (Resistencia a la Fuerza)

La alúmina exhibe una resistencia a la flexión (resistencia a la deformación por flexión) de entre 300 y 340 MPa. Esto le confiere un alto grado de rigidez en forma de tubo.

Es aún más impresionante en su resistencia a la compresión, o su capacidad para resistir fuerzas de aplastamiento. Esto la hace ideal para aplicaciones que implican alta presión y cargas estáticas.

Dureza (Resistencia al Desgaste y la Abrasión)

Con una calificación de dureza de 12.2 a 13.5 GPa en la escala Vickers, la alúmina es un material extremadamente duro, superado solo por unos pocos materiales como el diamante.

Esta dureza excepcional se traduce directamente en una resistencia superior al desgaste y la abrasión. Es increíblemente difícil de rayar o erosionar, lo que garantiza una larga vida útil en entornos con flujo de partículas o contacto físico.

Módulo de Young (Rigidez y Tenacidad)

La alúmina tiene un módulo de elasticidad de Young de entre 280 y 320 GPa. Esta es una medida de su rigidez.

Un alto módulo de Young significa que el material resiste la deformación elástica bajo tensión. En términos sencillos, no se doblará ni flexionará fácilmente, manteniendo su forma bajo una carga significativa.

Cómo Otras Propiedades Influyen en el Rendimiento

Las propiedades mecánicas no existen de forma aislada. La utilidad de la alúmina se amplifica por sus excepcionales características térmicas y químicas, que le permiten mantener su integridad mecánica en condiciones extremas.

Estabilidad a Alta Temperatura

La alúmina mantiene su resistencia y rigidez a temperaturas muy altas. Esto se acopla a un bajo coeficiente de expansión térmica, lo que significa que no cambia significativamente de tamaño cuando se calienta o enfría.

Esta estabilidad la convierte en una opción predeterminada para componentes de hornos, protección de termopares y otros procesos industriales a alta temperatura.

Resistencia Química y a la Corrosión

La alúmina es químicamente inerte y presenta una excelente resistencia a la corrosión. Puede soportar ácidos y álcalis agresivos que degradarían metales y plásticos.

Esto permite utilizarla como componente estructural en procesos químicos y aplicaciones metalúrgicas donde estará expuesta a sustancias corrosivas.

Aislamiento Eléctrico

La alúmina es un excelente aislante eléctrico, conocido como material dieléctrico. Tiene una alta resistencia dieléctrica (14-15 x10^6 V/m), lo que le permite impedir el flujo de electricidad.

Esta propiedad es fundamental cuando un componente debe proporcionar soporte estructural mientras aísla circuitos eléctricos, algo común en elementos calefactores y equipos de fabricación de semiconductores.

Comprender los Compromisos: El Desafío de la Fragilidad

Ningún material es perfecto. La inmensa resistencia y dureza de la alúmina conllevan una compensación crítica que debe gestionarse en cualquier diseño.

Alta Resistencia frente a Baja Tenacidad a la Fractura

El principal inconveniente de la alúmina es su fragilidad. A diferencia de los metales, que se doblan o deforman plásticamente antes de fallar, las cerámicas como la alúmina se fracturan de forma repentina y sin previo aviso cuando se supera su límite elástico.

Esto significa que tiene poca tolerancia a los impactos y requiere una ingeniería cuidadosa para evitar concentraciones de tensión que puedan provocar una falla catastrófica.

Susceptibilidad al Choque Térmico

Aunque funciona bien a altas temperaturas sostenidas, su combinación de alta rigidez y baja expansión térmica la hace vulnerable al choque térmico.

Un cambio rápido de temperatura puede crear tensiones internas que superen la resistencia del material, provocando que se agriete. Los ciclos graduales de calentamiento y enfriamiento son esenciales.

Exigencias de Manipulación e Instalación

Debido a que es tan dura y frágil, la alúmina requiere una manipulación cuidadosa. Dejar caer un tubo o apretar incorrectamente un accesorio puede crear grietas microscópicas.

Estos fallos diminutos e invisibles pueden convertirse en puntos de fallo cuando el componente se somete posteriormente a estrés mecánico o térmico.

Tomar la Decisión Correcta para su Aplicación

Su decisión final depende de qué propiedades son más críticas para su objetivo específico.

- Si su enfoque principal es la integridad estructural bajo alta compresión y desgaste: La alúmina es una excelente opción debido a su dureza extrema y resistencia a la compresión.

- Si su enfoque principal es la resistencia a la flexión o al impacto: Debe diseñar cuidadosamente su sistema para gestionar la tensión y evitar el impacto, ya que el material se fracturará sin previo aviso en lugar de deformarse.

- Si su enfoque principal es el rendimiento en un entorno corrosivo a alta temperatura: La estabilidad térmica y la inercia química combinadas de la alúmina la convierten en un candidato líder, siempre que se gestione el choque térmico.

Al comprender tanto sus fortalezas excepcionales como sus limitaciones inherentes, puede aprovechar con confianza la alúmina para las aplicaciones más exigentes.

Tabla de Resumen:

| Propiedad | Rango de Valor | Idea Clave |

|---|---|---|

| Resistencia a la Flexión | 300-340 MPa | Alta resistencia a la flexión y la deformación |

| Dureza (Vickers) | 12.2-13.5 GPa | Excepcional resistencia al desgaste y la abrasión |

| Módulo de Young | 280-320 GPa | Alta rigidez, mínima deformación elástica |

| Resistencia a la Compresión | Alta (los valores específicos varían) | Ideal para cargas de alta presión y estáticas |

| Fragilidad | Baja tenacidad a la fractura | Requiere manipulación cuidadosa para evitar fallos repentinos |

¿Listo para mejorar el rendimiento de su laboratorio con soluciones personalizadas a altas temperaturas? Aprovechando la excepcional I+D y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para analizar cómo nuestros sistemas personalizados de tubos de alúmina y hornos pueden ofrecer una durabilidad, eficiencia y fiabilidad superiores para sus aplicaciones de alto estrés.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué función cumple un horno tubular en el crecimiento PVT de cristales moleculares de J-agregado? Dominio del Control Térmico