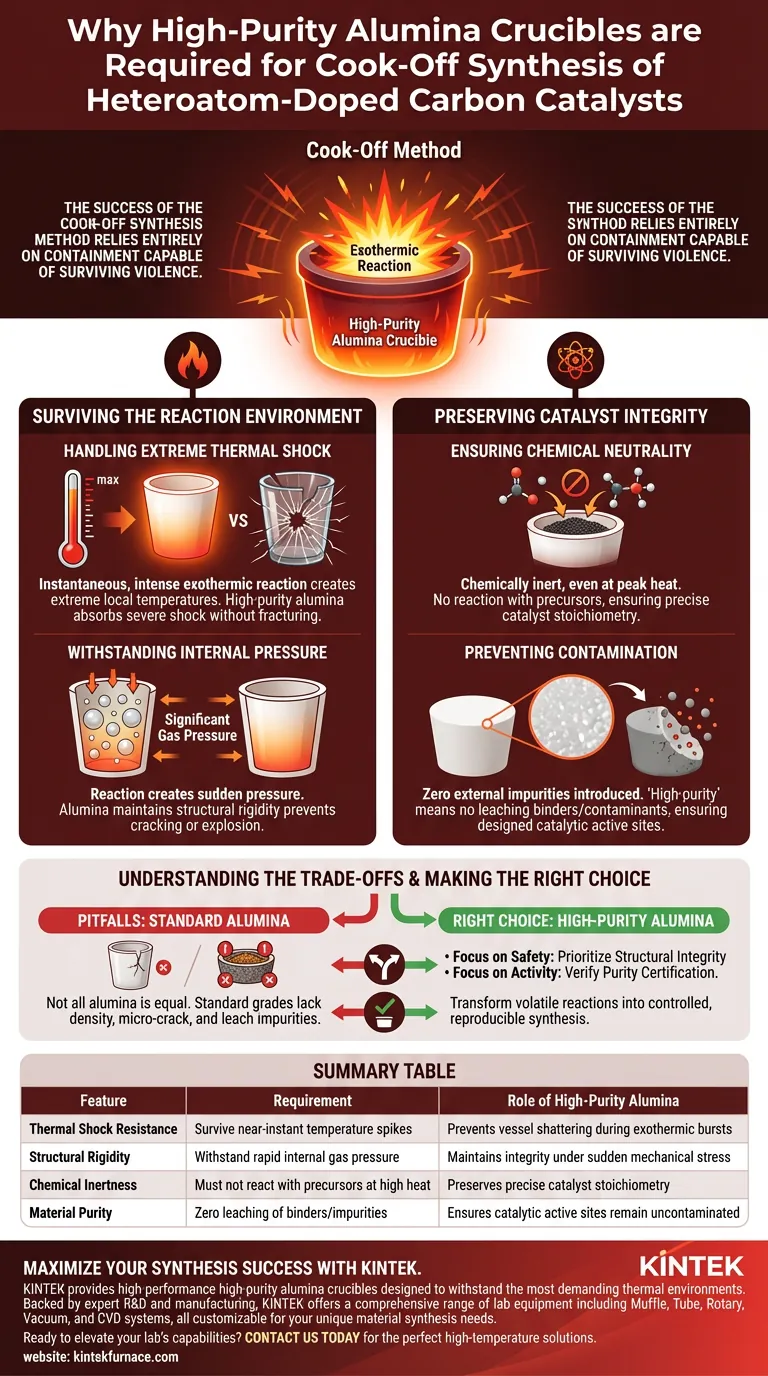

El éxito del método de síntesis por cocción depende completamente de un confinamiento capaz de sobrevivir a la violencia. Se requieren estrictamente crisoles de alúmina de alta pureza porque poseen la capacidad única de resistir el choque térmico extremo generado por las reacciones exotérmicas instantáneas e intensas características de este método. Su uso evita que el recipiente se rompa bajo picos de temperatura y presión de gas rápidos, al tiempo que garantiza que el catalizador permanezca químicamente puro.

El método de cocción genera calor y presión inmediatos y localizados que destruirían el material de laboratorio estándar. La alúmina de alta pureza es esencial no solo por su resistencia a altas temperaturas, sino específicamente por su capacidad para sobrevivir a esta rápida liberación de energía sin introducir contaminantes en su catalizador.

Sobrevivir al Entorno de Reacción

Manejo del Choque Térmico Extremo

El método de cocción se distingue por su velocidad; implica una intensa reacción exotérmica que ocurre casi instantáneamente.

Esto genera temperaturas locales extremadamente altas en una fracción de segundo. El vidrio estándar o las cerámicas de menor grado probablemente se fracturarían debido a la rápida expansión diferencial. La alúmina de alta pureza es estructuralmente capaz de absorber este severo choque térmico sin fallas mecánicas.

Soportar la Presión Interna

La reacción no solo genera calor; crea una presión de gas significativa instantáneamente.

El crisol debe actuar como un recipiente a presión durante el pico de síntesis. La alúmina mantiene su rigidez estructural incluso cuando se somete al doble estrés del calentamiento repentino y la expansión de los gases internos, evitando que el contenedor se agriete o explote.

Preservar la Integridad del Catalizador

Garantizar la Neutralidad Química

En la síntesis de catalizadores de carbono dopados con heteroátomos, la composición química debe ser precisa.

La alúmina de alta pureza es químicamente inerte. Incluso a las temperaturas máximas de la reacción de cocción, se niega a reaccionar con los precursores. Esto asegura que la estequiometría de su catalizador esté dictada únicamente por sus reactivos, no por la interacción con la pared del contenedor.

Prevenir la Contaminación

El aspecto de "alta pureza" del crisol es tan crítico como el material en sí.

Los crisoles de menor calidad a menudo contienen aglutinantes o impurezas que pueden filtrarse bajo estrés. La alúmina de alta pureza garantiza que no se introduzcan impurezas externas durante la síntesis. Esto garantiza que los sitios activos catalíticos se formen exactamente como se diseñaron, sin la interferencia de elementos extraños.

Comprender las Compensaciones

Si bien la alúmina de alta pureza es la opción superior para este método, es importante reconocer los posibles escollos con respecto a los grados de los materiales.

No toda la alúmina es igual. Un error común es sustituir la alúmina de grado de laboratorio estándar por variantes de alta pureza para reducir costos. La alúmina estándar a menudo carece de la densidad para resistir la violencia específica del método de cocción, lo que lleva a microfisuras. Además, las impurezas traza en recipientes de menor grado pueden alterar la estructura electrónica de su carbono dopado, haciendo que el catalizador sea menos efectivo.

Tomar la Decisión Correcta para su Objetivo

Para garantizar resultados reproducibles en su síntesis, alinee la elección de su equipo con sus necesidades experimentales específicas:

- Si su enfoque principal es la seguridad y la contención: Priorice la integridad estructural del crisol para garantizar que pueda sobrevivir a la rápida expansión de gases y calor sin fallas catastróficas.

- Si su enfoque principal es la actividad del catalizador: Verifique la certificación de pureza de la alúmina para garantizar la ausencia de lixiviación de contaminantes que puedan envenenar los sitios activos de su carbono dopado.

Al seleccionar el recipiente correcto, transforma una reacción volátil en una técnica de síntesis controlada y reproducible.

Tabla Resumen:

| Característica | Requisito para el Método de Cocción | Función de la Alúmina de Alta Pureza |

|---|---|---|

| Resistencia al Choque Térmico | Debe sobrevivir a picos de temperatura casi instantáneos | Evita que el recipiente se rompa durante los estallidos exotérmicos |

| Rigidez Estructural | Debe soportar la rápida presión interna del gas | Mantiene la integridad bajo estrés mecánico repentino |

| Inercia Química | No debe reaccionar con los precursores a altas temperaturas | Preserva la estequiometría precisa del catalizador |

| Pureza del Material | Cero lixiviación de aglutinantes o impurezas metálicas | Garantiza que los sitios activos catalíticos permanezcan sin contaminar |

Maximice el Éxito de su Síntesis con KINTEK

No permita que el material de laboratorio inferior comprometa la seguridad de su investigación o el rendimiento de su catalizador. KINTEK proporciona crisoles de alúmina de alta pureza de alto rendimiento diseñados para resistir los entornos térmicos más exigentes.

Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de equipos de laboratorio que incluyen sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos personalizables para sus necesidades únicas de síntesis de materiales.

¿Listo para mejorar las capacidades de su laboratorio? Contáctenos hoy para encontrar las soluciones de alta temperatura perfectas para su próximo avance.

Guía Visual

Referencias

- Ruiquan Zhang, Maocong Hu. Heteroatom-Doped Carbon-Based Catalysts Synthesized through a “Cook-Off” Process for Oxygen Reduction Reaction. DOI: 10.3390/pr12020264

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de usar un reactor de vidrio de cuarzo? Visibilidad y Pureza Superiores en Experimentos con Sales Fundidas

- ¿Por qué se requieren una bomba de vacío y un sistema de sellado por llama en la deposición en fase gaseosa para el paladio? Se explica el papel clave

- ¿Cuáles son los nombres alternativos para un horno de laboratorio? Encuentre la herramienta de alta temperatura adecuada para su laboratorio

- ¿Por qué las bombas de vacío de laboratorio y los manómetros son esenciales para las espumas de aluminio? Garantice resultados de sinterización de alta calidad

- ¿Qué papel juega un autoclave de alta presión revestido de PTFE en la síntesis de nanohilos de ZnO? Beneficios clave y factores de crecimiento

- ¿Por qué se seleccionan los crisoles de carburo de silicio para el bronce de aluminio C95800? Garantice la pureza y la eficiencia

- ¿Cuál es la necesidad de utilizar un horno de secado al vacío de laboratorio al procesar polvos de catalizador Fe-N-C?

- ¿Por qué se seleccionan los crisoles de alúmina de alta pureza como sustrato durante la sinterización de acero inoxidable que contiene boro?