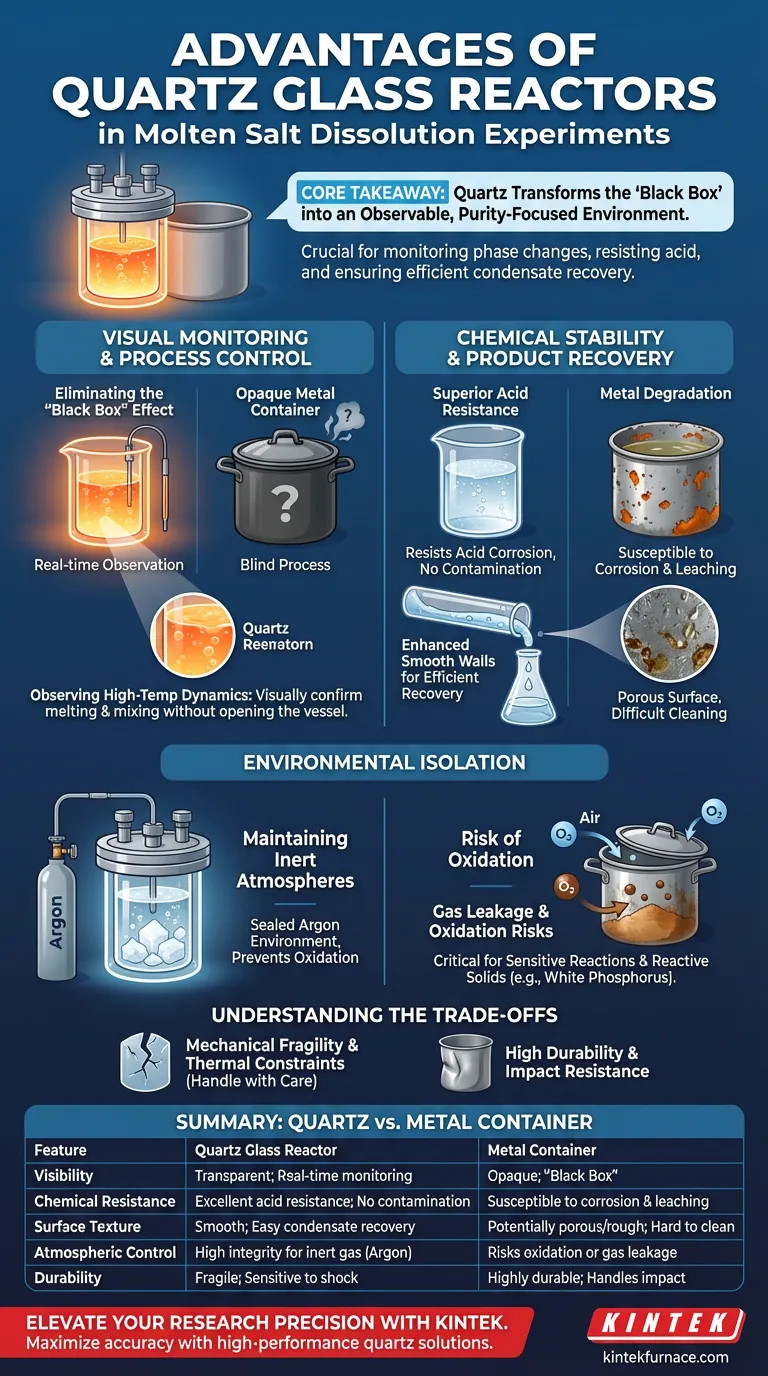

Las principales ventajas de usar un reactor de vidrio de cuarzo en lugar de un contenedor de metal en experimentos de disolución de sales fundidas son su transparencia óptica y su inercia química superior. El cuarzo permite la monitorización visual directa de procesos de fusión a alta temperatura, al tiempo que resiste la corrosión ácida y mantiene la integridad de las atmósferas inertes.

Conclusión Clave El cuarzo transforma el reactor de una "caja negra" en un entorno observable, crucial para monitorizar los cambios de fase y los comportamientos de reacción. Su superficie lisa y resistente a los ácidos es especialmente ventajosa para garantizar la pureza de la reacción y la recuperación eficiente de condensados volátiles.

Monitorización Visual y Control de Procesos

Eliminando el Efecto "Caja Negra"

El beneficio más inmediato del cuarzo es la transparencia. A diferencia de los contenedores de metal, el cuarzo le permite observar directamente el estado físico de la sal fundida y el proceso de disolución en tiempo real.

Observando la Dinámica a Alta Temperatura

Esta visibilidad es crítica cuando se trabaja con procesos de fusión a alta temperatura. Le permite confirmar visualmente cuándo se ha completado la fusión y monitorizar la dinámica de mezcla sin abrir el recipiente ni depender únicamente de sensores térmicos.

Estabilidad Química y Recuperación de Productos

Resistencia Superior a los Ácidos

El cuarzo ofrece una excelente resistencia a la corrosión ácida. En experimentos que involucran ambientes o subproductos ácidos, los contenedores de metal pueden degradarse, contaminando potencialmente la muestra o fallando estructuralmente.

Mejora en la Recolección de Volátiles

Las paredes internas lisas de un reactor de cuarzo proporcionan una ventaja significativa para el análisis posterior a la reacción. Los productos volátiles que se condensan en las paredes del recipiente son más fáciles de recolectar y analizar en comparación con las superficies potencialmente más rugosas o porosas de los contenedores de metal.

Aislamiento Ambiental

Mantenimiento de Atmósferas Inertes

El cuarzo es muy eficaz para sellar y mantener un ambiente de gas específico, como una atmósfera de argón, incluso a altas temperaturas. Este aislamiento es fundamental para reacciones sensibles que no pueden exponerse al aire.

Prevención de la Oxidación

En el contexto específico de la producción de sustancias reactivas como el fósforo blanco, este control atmosférico es innegociable. La barrera de cuarzo aísla eficazmente la reacción, previniendo la oxidación del producto final que ocurriría si el aire se filtrara en el sistema.

Comprendiendo los Compromisos

Fragilidad Mecánica

Si bien el cuarzo ofrece propiedades químicas y ópticas superiores, carece de la durabilidad mecánica del metal. Requiere un manejo cuidadoso para evitar roturas, especialmente durante la instalación y la limpieza.

Restricciones Térmicas

Aunque el cuarzo maneja bien las altas temperaturas, no posee la ductilidad del metal. Los operadores deben tener en cuenta el choque térmico o el impacto físico que un recipiente de metal absorbería sin fallar.

Tomando la Decisión Correcta para su Objetivo

Al diseñar su experimento con sales fundidas, la elección del material del reactor define sus capacidades.

- Si su enfoque principal es la visibilidad del proceso: Elija cuarzo para permitir la observación directa de los cambios de fase y la dinámica de mezcla.

- Si su enfoque principal es la pureza y recuperación del producto: Elija cuarzo para utilizar su resistencia a los ácidos y sus paredes lisas para una fácil recolección de condensados volátiles.

- Si su enfoque principal es el manejo de sólidos reactivos (como el Fósforo Blanco): Elija cuarzo para garantizar una atmósfera de argón inerte estrictamente mantenida que prevenga la oxidación.

El cambio de metal a cuarzo es un cambio de durabilidad a precisión, visibilidad y pureza química.

Tabla Resumen:

| Característica | Reactor de Vidrio de Cuarzo | Contenedor de Metal |

|---|---|---|

| Visibilidad | Transparente; permite monitorización en tiempo real | Opaco; entorno de "Caja Negra" |

| Resistencia Química | Excelente resistencia a los ácidos; sin contaminación | Susceptible a la corrosión y lixiviación |

| Textura de la Superficie | Lisa; fácil recuperación de condensados | Potencialmente porosa/rugosa; más difícil de limpiar |

| Control Atmosférico | Alta integridad para sellado de gas inerte (Argón) | Riesgos de oxidación o fuga de gas en las uniones |

| Durabilidad | Frágil; sensible a choques térmicos/físicos | Altamente duradero; soporta impactos físicos |

Eleve la Precisión de su Investigación con KINTEK

Maximice la precisión de sus experimentos con soluciones de cuarzo de alto rendimiento adaptadas para la disolución de sales fundidas. Respaldado por I+D y fabricación expertos, KINTEK ofrece una amplia gama de sistemas personalizables de Mufla, Tubo, Rotatorio, Vacío y CVD diseñados para satisfacer las rigurosas demandas de los laboratorios modernos. Ya sea que necesite la claridad óptica del cuarzo o el rendimiento de alta resistencia de hornos especializados de alta temperatura, nuestro equipo proporciona la experiencia de ingeniería para satisfacer sus necesidades únicas.

¿Listo para transformar su proceso de una caja negra a un éxito transparente? ¡Contáctenos hoy mismo para discutir sus requisitos de horno personalizado!

Guía Visual

Referencias

- Yuxiang Zhong, Xiao Yang. Extracting White Phosphorus from AlPO<sub>4</sub> through Molten Salt Processing. DOI: 10.5796/electrochemistry.24-69001

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué es necesaria la corrección de la radiación para las lecturas del termopar tipo K? Garantice datos precisos de combustión a alta temperatura

- ¿Cuál es la función de las varillas agitadoras de grafito en la fundición de aluminio? Lograr una perfecta homogeneización de la aleación

- ¿De qué material están hechos los tubos de cuarzo y qué temperatura pueden soportar? Descubra soluciones de alta temperatura para su laboratorio

- ¿Cuáles son las especificaciones de potencia para una bomba de vacío de agua circulante típica? Especificaciones clave para la eficiencia del laboratorio

- ¿Por qué se requieren crisoles de alta alúmina para pruebas de corrosión por inmersión estática? Garantice la pureza de los datos al 1000 °C

- ¿Cuáles son algunas aplicaciones especializadas de los tubos de cuarzo? Esencial para procesos de alta temperatura y alta pureza

- ¿Por qué se utilizan crisoles de MgO de alta pureza para la oxidación de PbO? Inercia química esencial para escorias maestras

- ¿Cuál es el propósito de una camisa de enfriamiento por agua en un reactor de craqueo de metano? Prevenir obstrucciones y daños térmicos