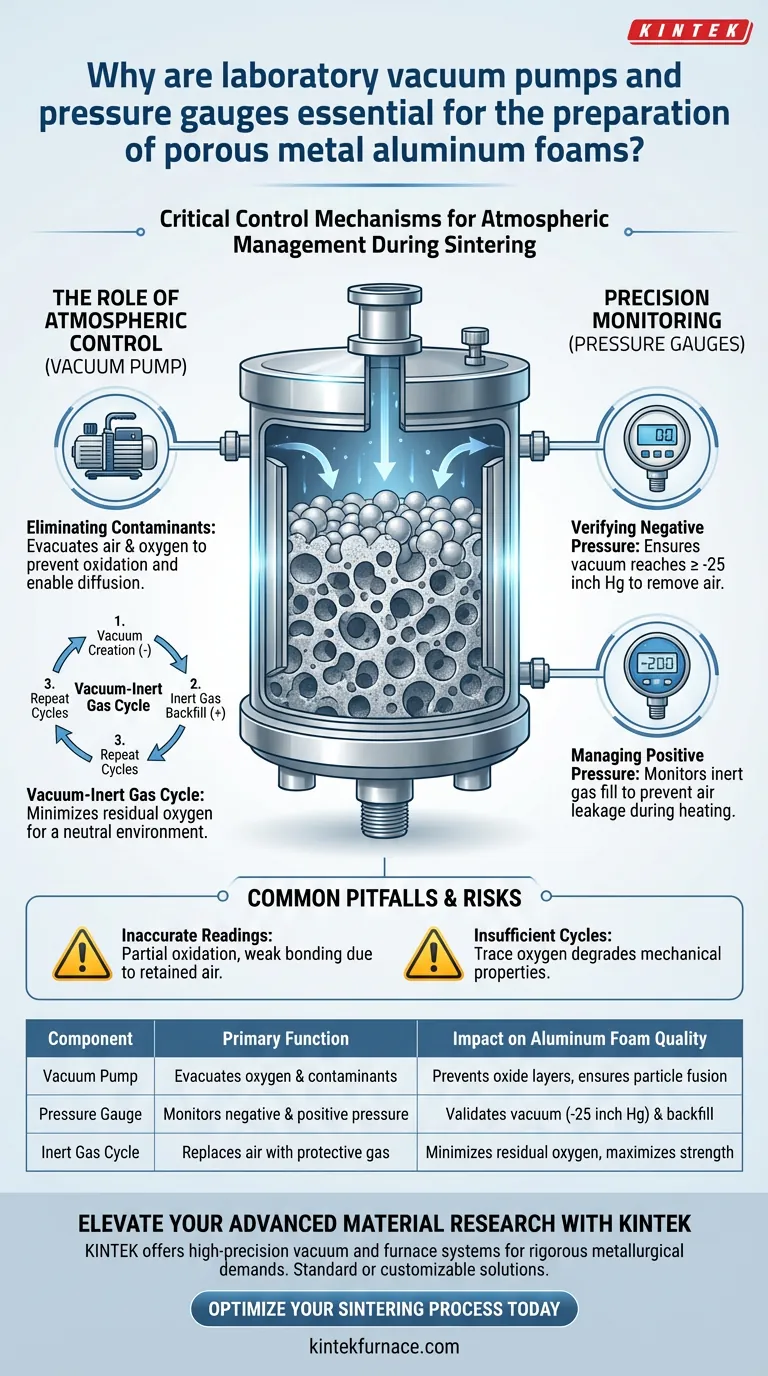

Las bombas de vacío de laboratorio y los manómetros son los mecanismos de control críticos para gestionar el entorno atmosférico durante la sinterización de espumas de aluminio de metal poroso. Trabajan en conjunto para evacuar el aire reactivo de la cámara de procesamiento y verificar que las condiciones internas sean óptimas para la unión metalúrgica.

La creación de espuma de aluminio de alta calidad requiere un entorno prístino y libre de oxígeno. Las bombas de vacío y los manómetros permiten ciclos precisos de "purga y llenado" para reemplazar el aire atmosférico con gas inerte, evitando la oxidación que de otro modo comprometería la integridad estructural del material.

El papel del control atmosférico

Eliminación de contaminantes

La función principal de la bomba de vacío de laboratorio es evacuar el aire del dispositivo de sinterización antes del procesamiento.

Al eliminar la atmósfera estándar, se elimina el oxígeno. Esto es esencial porque el oxígeno reacciona rápidamente con el aluminio, creando capas de óxido que inhiben la unión adecuada.

El ciclo vacío-gas inerte

Lograr un entorno verdaderamente neutro a menudo requiere más que una sola evacuación.

El proceso implica múltiples ciclos de vacío-gas inerte. La bomba crea un vacío y luego la cámara se rellena con un gas inerte. Repetir este ciclo minimiza las concentraciones de oxígeno residual de manera significativamente más efectiva que una sola purga.

Facilitación de la difusión

El objetivo final de este control atmosférico es permitir la difusión y la unión metalúrgica.

Cuando el entorno se reduce o es neutro, las partículas de polvo de aluminio pueden fusionarse a nivel atómico. Esto da como resultado una estructura de espuma cohesiva y fuerte en lugar de una colección de partículas oxidadas y débilmente unidas.

Monitorización de precisión con manómetros

Verificación de presión negativa

Los manómetros de alta precisión son los "ojos" de la operación, asegurando que la bomba de vacío funcione correctamente.

Monitorizan los estados de presión negativa, verificando que el sistema alcance al menos -25 pulgadas de Hg. Sin este nivel específico de vacío, queda demasiado aire en la cámara para garantizar una sinterización limpia.

Gestión de la presión positiva

Los manómetros son igualmente importantes durante la etapa de llenado del ciclo.

Monitorizan los estados de presión positiva cuando la cámara se llena con gas inerte. Esto asegura que la cámara esté ligeramente presurizada para evitar que el aire exterior vuelva a filtrarse durante el proceso de calentamiento.

Errores y riesgos comunes

Lecturas de presión inexactas

Si su manómetro carece de precisión, puede creer que ha logrado un vacío suficiente cuando no es así.

Incluso una pequeña cantidad de aire retenido puede provocar una oxidación parcial. Esto da como resultado puntos débiles dentro de la espuma de aluminio donde las partículas de polvo no se unieron por completo.

Repetición insuficiente del ciclo

Depender de una sola extracción de vacío rara vez es suficiente para metales porosos de alta calidad.

No ejecutar múltiples ciclos de vacío-gas inerte a menudo deja oxígeno residual. Este oxígeno restante crea un entorno "sucio" que degrada las propiedades mecánicas finales de la espuma.

Garantizar la calidad en la preparación de espumas

Para maximizar la calidad de su espuma de aluminio de metal poroso, alinee el uso de su equipo con sus objetivos de procesamiento específicos:

- Si su enfoque principal es la integridad estructural: Asegúrese de que su bomba de vacío pueda alcanzar y mantener consistentemente un vacío de al menos -25 pulgadas de Hg para garantizar la eliminación de contaminantes.

- Si su enfoque principal es la consistencia del proceso: Utilice manómetros de alta precisión para validar estrictamente tanto el límite de vacío negativo como la presión positiva del gas inerte antes de cada ciclo de calentamiento.

Al controlar rigurosamente la atmósfera mediante un bombeo y una monitorización precisos, se asegura la difusión metalúrgica necesaria para una espuma de aluminio fuerte y fiable.

Tabla resumen:

| Componente | Función principal | Impacto en la calidad de la espuma de aluminio |

|---|---|---|

| Bomba de vacío | Evacúa el oxígeno y los contaminantes atmosféricos | Previene capas de óxido; asegura la fusión de partículas a nivel atómico. |

| Manómetro | Monitoriza estados de presión negativa y positiva | Valida la profundidad del vacío (-25 pulgadas de Hg) y el relleno de gas inerte. |

| Ciclo de gas inerte | Reemplaza el aire con gas protector neutro | Minimiza el oxígeno residual para maximizar la resistencia mecánica. |

Mejore su investigación de materiales avanzados con KINTEK

El control atmosférico preciso es la diferencia entre una estructura débil y una espuma de aluminio de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de vacío de alta precisión, sistemas Muffle, Tube, Rotary, Vacuum y CVD diseñados para cumplir con las rigurosas demandas de la unión metalúrgica.

Ya sea que necesite una solución estándar o un sistema completamente personalizable para sus necesidades de laboratorio únicas, nuestro equipo técnico está listo para ayudarlo. Contacte a KINTEK hoy mismo para optimizar su proceso de sinterización y garantizar la integridad estructural de sus metales porosos.

Guía Visual

Referencias

- María E. Hernández-Rojas, Sandro Báez–Pimiento. A Device with a Controllable Internal Atmosphere, Independent from the Heating Furnace, for Sintering Metal Particles. DOI: 10.1590/1980-5373-mr-2023-0401

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Por qué se prefieren los crisoles de alúmina de alta pureza sobre los crisoles de cuarzo a 1873 K? Garantice la precisión a temperaturas extremas

- ¿Cuáles son las propiedades clave de los tubos de cuarzo que los hacen versátiles en todas las industrias? Descubra sus beneficios térmicos, químicos y ópticos

- ¿Cuál es la función del ambiente de nitrógeno en la pirólisis? Dominando la carbonización con hornos de laboratorio

- ¿Por qué se utiliza una bomba de vacío en la investigación sobre la reacción del magnesio con dióxido de carbono y nitrógeno? Garantice la integridad de los datos

- ¿Cuál es el papel de un horno de laboratorio en el pretratamiento de los huesos de dátil? Mejora la eficiencia de la torrefacción y la molienda

- ¿Por qué se requiere una prensa hidráulica de laboratorio de precisión para las baterías a base de sulfuro? Lograr una conductividad iónica crítica

- ¿Por qué se prefiere un horno de secado al vacío de laboratorio para las suspensiones mixtas de Al2O3/TiC/SiC(w)? Prevenir la oxidación y la aglomeración

- ¿Cuál es la función de un sistema de vacío en PLD? Garantizar películas delgadas de electrolitos de alta densidad y pureza