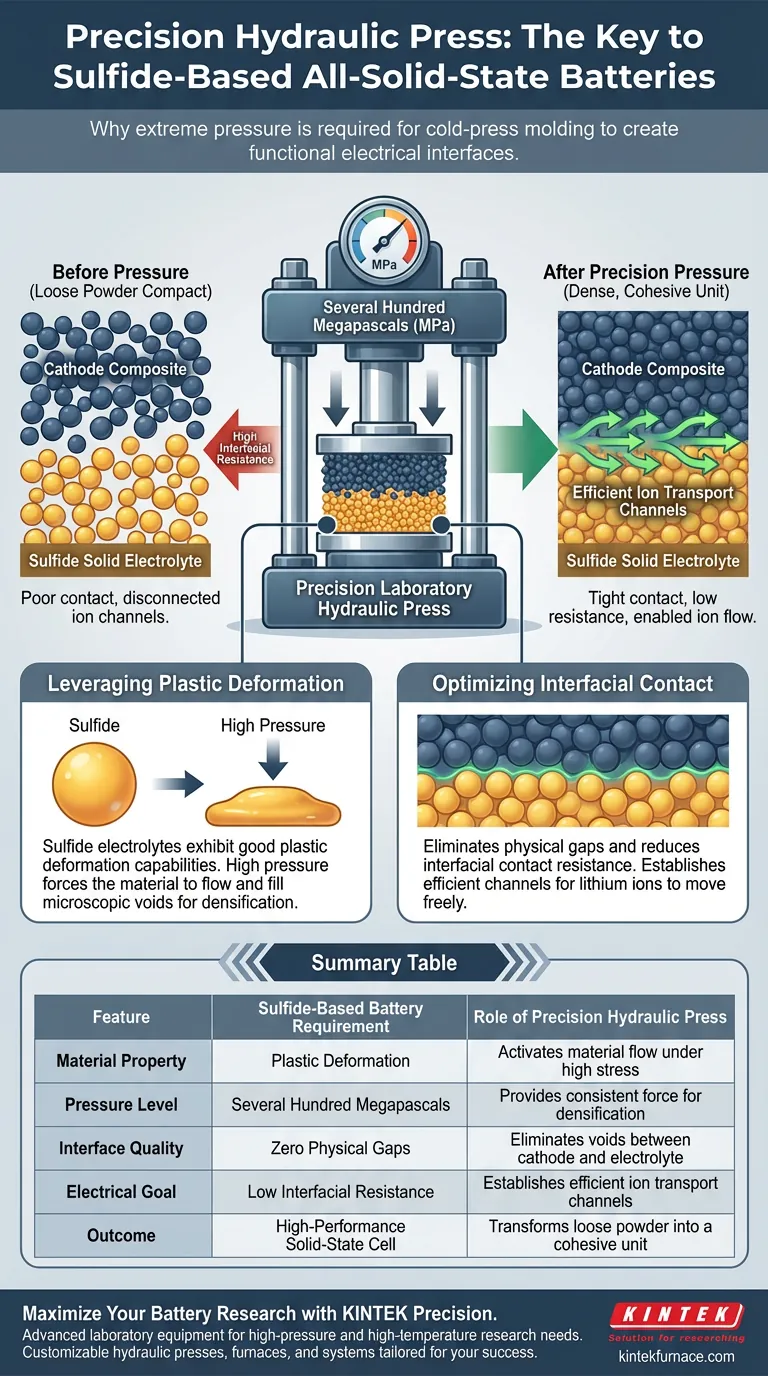

Se requiere una prensa hidráulica de laboratorio de precisión porque las baterías de estado sólido a base de sulfuro dependen de la presión extrema para crear interfaces eléctricas funcionales. A diferencia de los electrolitos líquidos que humedecen las superficies de forma natural, los electrolitos de sulfuro deben forzarse mecánicamente para darles forma. Al aplicar presiones de varios cientos de megapascals, la prensa explota las capacidades de deformación plástica del material para fusionar el compuesto catódico y el electrolito sólido en una unidad única y cohesiva.

El rendimiento de una batería a base de sulfuro está dictado por la calidad del contacto entre sus capas. Sin la alta presión de una prensa hidráulica para inducir la deformación plástica, no se puede minimizar la resistencia interfacial ni establecer los canales necesarios para el transporte de iones.

Aprovechamiento de la Deformación Plástica

La Propiedad Única de los Electrolitos de Sulfuro

Los electrolitos de sulfuro son químicamente distintos porque exhiben buenas capacidades de deformación plástica. Esto significa que el material puede cambiar de forma permanentemente bajo estrés sin romperse.

La Necesidad de Alta Presión

Para activar esta propiedad, se requiere una fuerza significativa. Una prensa hidráulica de laboratorio es esencial porque puede generar consistentemente presiones de varios cientos de megapascals.

Moldeo del Compuesto

Esta presión no es solo para dar forma; es para densificar. La prensa fuerza al material sólido a fluir y llenar vacíos microscópicos, creando un pellet denso en lugar de un compactado de polvo suelto.

Optimización del Contacto Interfacial

Eliminación de Espacios Físicos

La función principal del proceso de prensado en frío es asegurar un contacto físico estrecho. Esto debe lograrse específicamente entre el compuesto catódico y la capa de electrolito sólido.

Reducción de la Resistencia de Contacto

Cualquier espacio entre estas capas actúa como una barrera para el flujo de energía. Al eliminar estos espacios mediante el moldeo a alta presión, se reduce significativamente la resistencia del contacto interfacial.

Habilitación del Flujo Iónico

La baja resistencia es un requisito previo para el funcionamiento de la batería. El contacto estrecho permite el establecimiento de canales de transporte iónico eficientes, permitiendo que los iones de litio se muevan libremente entre el cátodo y el electrolito.

Comprensión de los Compromisos

El Riesgo de Presión Insuficiente

Si una prensa no puede alcanzar los cientos de megapascals requeridos, el material de sulfuro no se deformará lo suficiente. Esto resulta en un contacto físico deficiente y una alta resistencia interna.

La Consecuencia de un Mal Moldeo

Sin un prensado en frío suficiente, los canales de transporte iónico permanecerán desconectados. Esto hace que la batería sea ineficiente o completamente no funcional, independientemente de la calidad química de los materiales utilizados.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de las baterías de estado sólido totalmente a base de sulfuro, aplique los siguientes principios:

- Si su principal enfoque es minimizar la resistencia: Asegúrese de que su prensa hidráulica pueda mantener presiones de varios cientos de megapascals para densificar completamente la interfaz.

- Si su principal enfoque es la eficiencia del material: Confíe en las propiedades de deformación plástica de los sulfuros para crear un contacto estrecho sin necesidad de sinterización a alta temperatura.

La prensa hidráulica no es solo una herramienta de fabricación; es el facilitador crítico del transporte iónico en la química de estado sólido.

Tabla Resumen:

| Característica | Requisito de Batería a Base de Sulfuro | Función de la Prensa Hidráulica de Precisión |

|---|---|---|

| Propiedad del Material | Deformación Plástica | Activa el flujo del material bajo alto estrés |

| Nivel de Presión | Varios Cientos de Megapascals | Proporciona fuerza constante para la densificación |

| Calidad de la Interfaz | Cero Espacios Físicos | Elimina vacíos entre el cátodo y el electrolito |

| Objetivo Eléctrico | Baja Resistencia Interfacial | Establece canales de transporte iónico eficientes |

| Resultado | Celda de Estado Sólido de Alto Rendimiento | Transforma polvo suelto en una unidad cohesiva |

Maximice su Investigación de Baterías con KINTEK Precision

Las baterías de estado sólido totalmente a base de sulfuro de alto rendimiento exigen más que solo química: requieren precisión mecánica. KINTEK proporciona el equipo de laboratorio avanzado necesario para cerrar la brecha entre el potencial del material y el rendimiento funcional.

Respaldado por I+D y fabricación expertos, KINTEK ofrece prensas hidráulicas personalizables, hornos Muffle, de tubo, rotatorios, sistemas de vacío y CVD adaptados a sus necesidades únicas de investigación de alta presión y alta temperatura. Ya sea que esté minimizando la resistencia interfacial u optimizando la densificación del material, nuestras herramientas garantizan que su investigación esté respaldada por los más altos estándares de confiabilidad.

¿Listo para mejorar las capacidades de su laboratorio? ¡Contáctenos hoy mismo para discutir sus requisitos de horno o prensa personalizados!

Guía Visual

Referencias

- Leonhard Karger, Torsten Brezesinski. Protective Nanosheet Coatings for Thiophosphate‐Based All‐Solid‐State Batteries. DOI: 10.1002/admi.202301067

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué usar crisoles de grafito o cuarzo para antimonio-telurio líquido? Proteja la integridad de su fusión a alta temperatura

- ¿Cuál es la función de las varillas agitadoras de grafito en la fundición de aluminio? Lograr una perfecta homogeneización de la aleación

- ¿Cómo se utiliza la lana de cuarzo en el montaje de tubos de reacción? Optimización del Crecimiento de Cristales y Separación de Fundentes

- ¿Por qué es necesario un controlador de flujo másico (MFC) para las pruebas de CDM? Garantizar datos cinéticos precisos y el rendimiento del catalizador

- ¿Cómo mejoran los baños de refrigerante recirculante y las botellas de vidrio la CHP? Aumente el rendimiento del bioaceite con enfriamiento de precisión

- ¿Por qué es importante un controlador de flujo másico (MFC) para la investigación de corrosión en fase gaseosa? Garantice la integridad y precisión de los datos

- ¿Cuáles son las principales propiedades de los tubos de cerámica de alúmina para hornos? Características esenciales para aplicaciones de alta temperatura

- ¿Cuál es el papel técnico de una placa calefactora con agitación magnética en la síntesis? Optimizar la calidad de las nanopartículas de óxido de cobalto