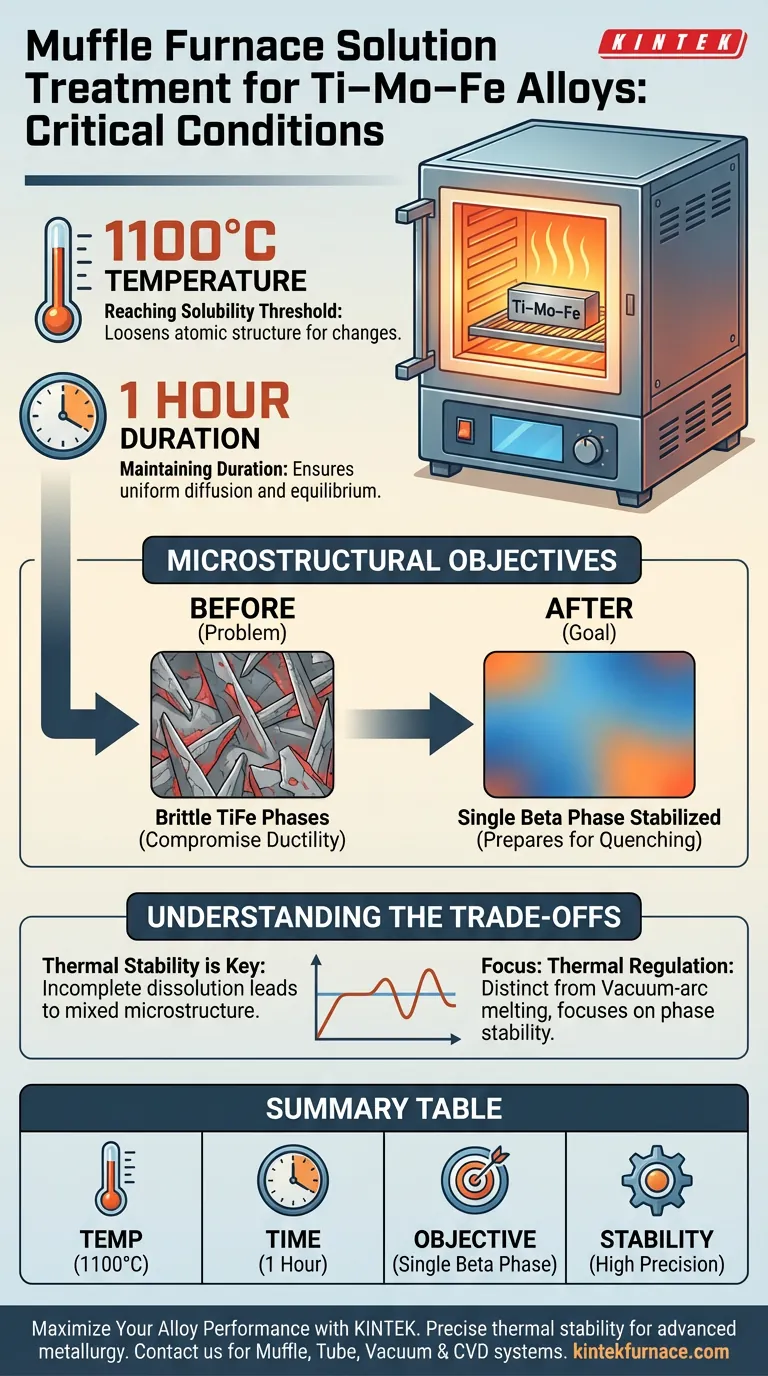

El horno mufla proporciona un entorno estable y de alta temperatura controlado con precisión, esencial para el tratamiento de solución eficaz de las aleaciones Ti-Mo-Fe. Específicamente, permite calentar la aleación a 1100 °C durante una hora y mantenerla a esa temperatura, un umbral crítico necesario para alterar la microestructura del material.

El horno mufla actúa como un ancla térmica de precisión, asegurando la disolución completa de las fases frágiles de TiFe para preparar la microestructura para una transformación exitosa en una única fase beta durante el temple.

Los Parámetros Térmicos Críticos

Alcanzando el Umbral de Solubilidad

Para las aleaciones Ti-Mo-Fe, el tratamiento de solución no se trata simplemente de calentar; se trata de alcanzar un umbral específico de transformación de fase.

El horno mufla debe ser capaz de alcanzar los 1100 °C con alta precisión.

A esta temperatura específica, la estructura atómica de la aleación se relaja lo suficiente como para permitir cambios microestructurales significativos.

La Necesidad de Duración

Alcanzar la temperatura es insuficiente; la aleación debe mantenerse a este nivel de calor para alcanzar el equilibrio.

El horno debe mantener esta temperatura de 1100 °C durante una hora.

Esta duración proporciona la ventana de tiempo necesaria para que ocurra la difusión, asegurando que los cambios internos sean uniformes en todo el volumen de la muestra.

Objetivos Microestructurales

Disolución de Intermetálicos Frágiles

El principal enemigo de la ductilidad en este sistema de aleaciones es la presencia de fases intermetálicas de TiFe.

Estas fases son inherentemente frágiles y comprometen la integridad mecánica del producto final.

El entorno de alta temperatura proporcionado por el horno mufla facilita la disolución de estas fases frágiles de nuevo en la matriz.

Estabilización de la Fase Beta

El objetivo final de este tratamiento térmico es preparar la aleación para el posterior proceso de temple.

Al mantener la aleación a 1100 °C, el horno estabiliza la fase beta.

Esta preparación térmica crea las condiciones necesarias para retener una microestructura de fase beta única después de que el material se enfría rápidamente.

Comprensión de las Compensaciones

Estabilidad Térmica vs. Inconsistencia Microestructural

La característica distintiva de un horno mufla de alta calidad en este contexto es la estabilidad térmica.

Si el horno no puede mantener una temperatura precisa de 1100 °C —fluctuando incluso ligeramente—, la disolución de las fases de TiFe puede ser incompleta.

La disolución incompleta da como resultado una microestructura mixta después del temple, sin lograr las propiedades deseadas de fase beta única.

El Papel del Control de Atmósfera

Si bien el enfoque principal de un horno mufla es la consistencia térmica, es distinto de los hornos de fusión por arco al vacío utilizados para la síntesis.

Los hornos de vacío se utilizan durante la fusión para prevenir la oxidación y garantizar la pureza química.

Sin embargo, durante el tratamiento de solución en un horno mufla, el enfoque se desplaza estrictamente a la regulación térmica para manipular la estabilidad de fase, aunque los operadores siempre deben tener en cuenta la reactividad del titanio a altas temperaturas.

Tomando la Decisión Correcta para Su Objetivo

Al configurar un protocolo de tratamiento para aleaciones Ti-Mo-Fe, considere lo siguiente:

- Si su enfoque principal es la ductilidad mecánica: Asegúrese de que el horno pueda mantener 1100 °C sin fluctuaciones para disolver completamente las fases frágiles de TiFe.

- Si su enfoque principal es la uniformidad microestructural: Priorice la duración del remojo (una hora) para garantizar que la fase beta se estabilice en toda la sección transversal de la muestra.

El éxito en el procesamiento de aleaciones Ti-Mo-Fe depende completamente de la capacidad del horno mufla para mantener las condiciones térmicas precisas requeridas para la transformación de fase.

Tabla Resumen:

| Parámetro | Valor Objetivo | Impacto Microestructural |

|---|---|---|

| Temperatura de Solución | 1100 °C | Disuelve fases intermetálicas frágiles de TiFe |

| Tiempo de Mantenimiento | 1 Hora | Asegura difusión uniforme y equilibrio de fases |

| Objetivo de Fase | Fase Beta Única | Prepara la aleación para un temple exitoso |

| Estabilidad Requerida | Alta Precisión | Previene inconsistencias microestructurales |

Maximice el Rendimiento de Su Aleación con KINTEK

La transformación de fase precisa requiere una estabilidad térmica inquebrantable. KINTEK proporciona sistemas de mufla, tubulares, de vacío y CVD líderes en la industria, diseñados para cumplir con las rigurosas demandas de la metalurgia avanzada.

Ya sea que esté refinando aleaciones Ti-Mo-Fe o desarrollando materiales de próxima generación, nuestra I+D y fabricación respaldadas por expertos garantizan que su laboratorio esté equipado con hornos de alta temperatura personalizables según sus especificaciones exactas.

¿Listo para lograr una uniformidad microestructural superior?

Contacte a KINTEK hoy mismo para discutir sus necesidades de procesamiento térmico

Guía Visual

Referencias

- Nthabiseng Moshokoa, Maje Phasha. Influence of intermetallic phase (TiFe) on the microstructural evolution and mechanical properties of as-cast and quenched Ti–Mo–Fe alloys. DOI: 10.1038/s41598-024-60894-x

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el propósito de la calcinación en un horno de mufla? Descubra la pureza y la calidad de los materiales

- ¿Por qué es esencial el proceso de calcinación en un horno mufla para la preparación de catalizadores? Desbloquea la Máxima Actividad Química

- ¿Cómo se compara un horno mufla con otros tipos de hornos de laboratorio para fundición? Descubra el más adecuado para su laboratorio

- ¿Cuáles son las aplicaciones de un horno mufla de laboratorio en la evaluación de biocarbón? Optimice su investigación sobre biomasa

- ¿Cuál es la función principal de un horno mufla en la preparación de carbón activado modificado con hierro? Optimizar los sitios de adsorción

- ¿Cómo sintetiza un horno de resistencia de caja de alta temperatura los nanocatalizadores WC/C@N-S? Control Térmico de Precisión

- ¿Cómo funciona el control de temperatura en los hornos de mufla modernos? Logre una precisión y eficiencia inigualables

- ¿Qué precauciones se deben tomar al manipular elementos dentro del horno mufla? Asegure la seguridad y proteja su equipo