El propósito principal de la calcinación es realizar análisis gravimétricos quemando los componentes orgánicos de una muestra en un horno de mufla de alta temperatura. Este proceso aísla el residuo inorgánico no combustible, conocido como ceniza, permitiendo su cuantificación precisa. Esta sencilla medición sirve como un indicador crítico de la calidad, composición y pureza de un material en diversas industrias.

La calcinación no es simplemente un método de destrucción; es una técnica analítica fundamental. Cuantifica el contenido mineral inorgánico total de una muestra, proporcionando un único y potente punto de datos que revela información crucial sobre su origen, pureza y características de rendimiento.

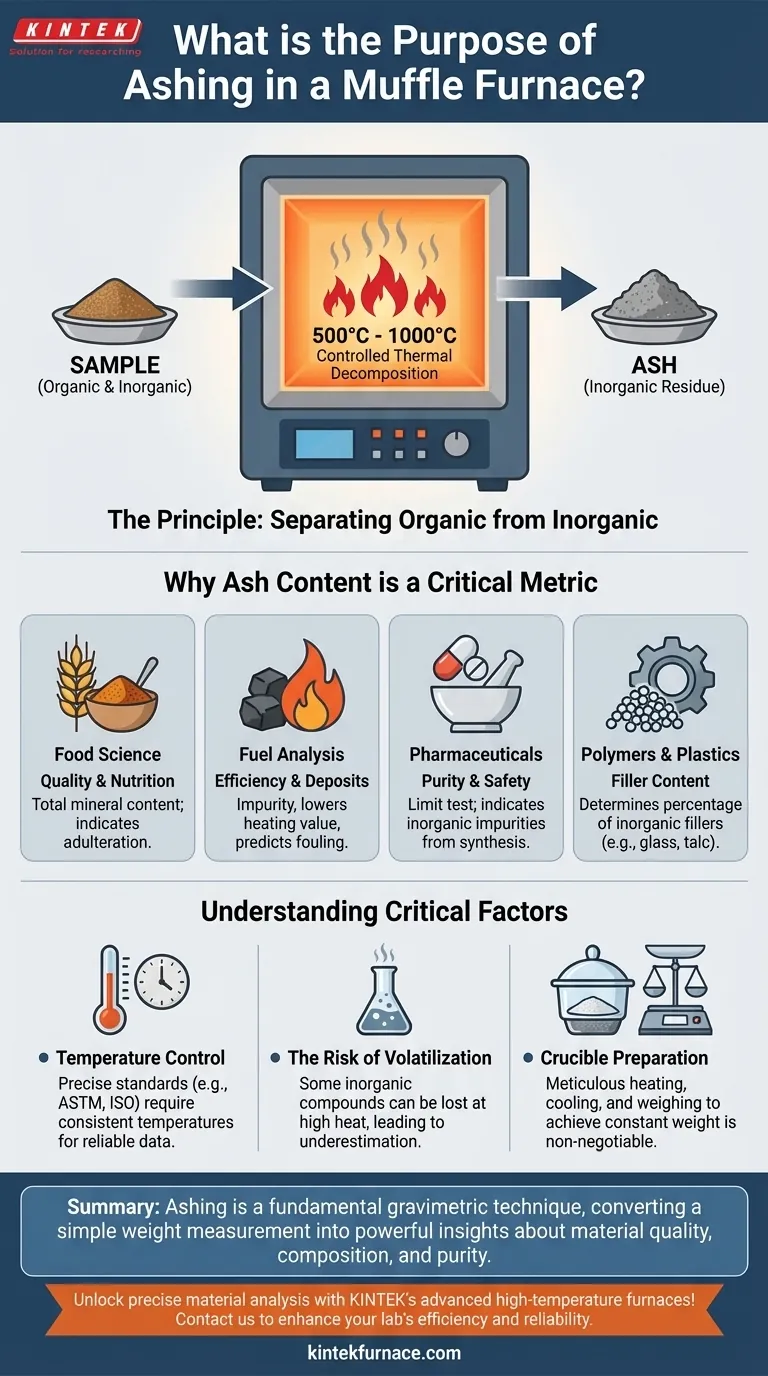

El Principio: Separar lo Orgánico de lo Inorgánico

En esencia, la calcinación es un proceso de descomposición térmica controlada. Aprovecha la diferencia química fundamental entre las sustancias orgánicas e inorgánicas cuando se exponen a calor extremo y oxígeno.

¿Qué es la "Ceniza"?

La ceniza es el residuo inorgánico que queda después de que una muestra ha sido completamente combustionada. Este residuo consiste en sales metálicas, óxidos, silicatos y otros componentes minerales que no se queman a las temperaturas utilizadas para la calcinación.

Cómo el Horno de Mufla Logra Esto

Un horno de mufla proporciona un entorno de alta temperatura precisamente controlado, típicamente entre 500°C y 1000°C. Dentro del horno, la porción orgánica de la muestra (compuestos basados en carbono) reacciona con el oxígeno y se convierte en gases volátiles como dióxido de carbono y vapor de agua, que luego son expulsados.

Los compuestos inorgánicos estables y no volátiles quedan atrás. Al pesar la muestra antes y después de este proceso, se puede calcular con precisión el porcentaje de contenido de ceniza.

Por qué el Contenido de Ceniza es una Métrica Crítica

El porcentaje de ceniza rara vez es solo un número; es un reflejo directo de las propiedades de un material. Por eso, la calcinación es un procedimiento estándar en muchos laboratorios de control de calidad e investigación.

En Ciencia de Alimentos: Calidad y Nutrición

El contenido de ceniza corresponde directamente al contenido mineral total en productos alimenticios. Es un parámetro clave en las etiquetas nutricionales. Niveles de ceniza inusualmente altos o bajos también pueden indicar adulteración, como la adición ilegal de arena a especias molidas para aumentar el peso.

En Análisis de Combustibles: Eficiencia y Depósitos

Para materiales como carbón, coque y biomasa, la ceniza es una impureza que no contribuye a la producción de energía. Un mayor contenido de ceniza significa un menor valor calorífico. Además, la composición de la ceniza puede predecir la probabilidad de formación de escoria y ensuciamiento, lo que puede dañar calderas y hornos industriales.

En Productos Farmacéuticos: Pureza y Seguridad

En la fabricación de medicamentos, la calcinación se utiliza como una prueba límite para la pureza. Un ingrediente farmacéutico activo (API) debería ser teóricamente un compuesto orgánico puro con un contenido de ceniza casi nulo. Cualquier contenido significativo de ceniza indica la presencia de impurezas inorgánicas, potencialmente de catalizadores o reactivos utilizados durante la síntesis.

En Polímeros y Plásticos: Contenido de Relleno

Muchos polímeros se mezclan con rellenos inorgánicos como fibras de vidrio, talco o carbonato de calcio para mejorar sus propiedades. La calcinación es un método sencillo para quemar la matriz polimérica y determinar el porcentaje exacto de este relleno inorgánico, asegurando que el producto final cumpla con sus especificaciones mecánicas.

Comprendiendo los Factores Críticos

Si bien el concepto es simple, lograr resultados precisos requiere una cuidadosa atención al detalle. Ignorar estos factores puede conducir a errores significativos.

El Riesgo de Volatilización

Algunos compuestos inorgánicos, particularmente ciertos cloruros y óxidos, pueden volverse volátiles y perderse a altas temperaturas. Esto puede llevar a una subestimación del contenido real de ceniza. La temperatura de calcinación debe elegirse cuidadosamente para asegurar la combustión completa de los orgánicos sin perder los componentes inorgánicos.

La Importancia del Control de Temperatura

Diferentes estándares analíticos (por ejemplo, ASTM, ISO) especifican temperaturas de calcinación y tasas de calentamiento precisas. Esto se debe a que la ceniza medida final puede cambiar dependiendo de la temperatura utilizada. La consistencia es clave para producir datos comparables y confiables.

La Preparación del Crisol es Innegociable

El crisol cerámico que contiene la muestra debe prepararse meticulosamente. Se calienta a la temperatura de calcinación, se enfría en un desecador y se pesa hasta alcanzar un peso constante. Esto asegura que cualquier cambio de peso registrado durante la prueba provenga únicamente de la ceniza de la muestra, y no de la humedad o contaminantes en el propio crisol.

Aplicando el Análisis de Cenizas a su Objetivo

La forma en que interprete el contenido de ceniza depende completamente de su objetivo. Puede ser una respuesta final, un control de calidad o el primer paso en un análisis más complejo.

- Si su enfoque principal es el control de calidad: Utilice la calcinación como una prueba rápida de aprobación/rechazo contra las especificaciones establecidas para la pureza (en productos farmacéuticos) o el contenido de relleno (en polímeros).

- Si su enfoque principal es el análisis nutricional: Considere el contenido total de ceniza como el punto de partida para cuantificar el perfil mineral completo de un alimento.

- Si su enfoque principal es la caracterización de materiales: Vea la calcinación como una técnica de preparación de muestras para aislar la fracción inorgánica para un análisis más avanzado, como la identificación de elementos específicos utilizando fluorescencia de rayos X (XRF) o ICP-MS.

En última instancia, la calcinación transforma una simple medición de peso en una poderosa visión sobre la composición fundamental y la calidad de su material.

Tabla Resumen:

| Aspecto | Información Clave |

|---|---|

| Propósito Principal | Análisis gravimétrico quemando componentes orgánicos para aislar y cuantificar la ceniza inorgánica. |

| Rango de Temperatura | Típicamente de 500°C a 1000°C para una combustión controlada. |

| Aplicaciones | Control de calidad en ciencia de alimentos, análisis de combustibles, productos farmacéuticos e industrias de polímeros. |

| Factores Críticos | Control de temperatura, prevención de volatilización y preparación del crisol para mayor precisión. |

¡Desbloquee el análisis preciso de materiales con los hornos avanzados de alta temperatura de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas como hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que sus necesidades experimentales únicas se cumplan para una calcinación precisa y más allá. ¡Contáctenos hoy para mejorar la eficiencia y fiabilidad de su laboratorio!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico