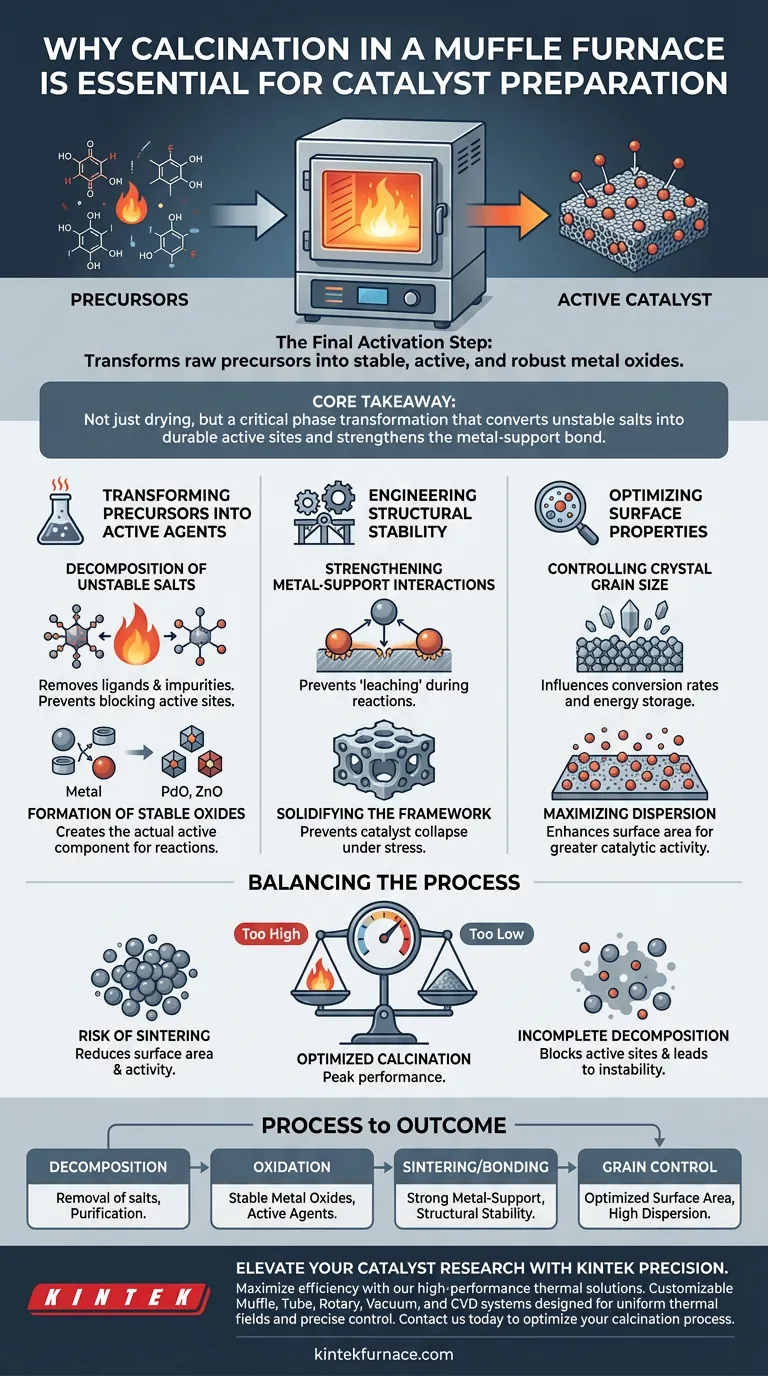

El tratamiento térmico final en un horno mufla es el paso definitivo que activa un catalizador. Transforma los precursores químicos crudos en óxidos metálicos estables y activos a través de la descomposición térmica controlada en una atmósfera de aire. Este proceso ancla los metales activos a su soporte, asegurando que el catalizador sea químicamente activo y mecánicamente robusto para soportar las condiciones de reacción.

Conclusión Clave La calcinación no es simplemente un proceso de secado; es un paso crítico de transformación de fase. Convierte sales metálicas inestables en sitios activos duraderos, fortalece el enlace estructural entre el metal y el portador, y optimiza las propiedades de la superficie para maximizar la eficiencia catalítica.

Transformando Precursores en Agentes Activos

La función principal del horno mufla durante esta etapa es facilitar un cambio químico, no solo físico.

Descomposición de Sales Inestables

Los precursores de catalizadores crudos a menudo contienen ligandos o sales, como nitratos o acetilacetonatos. El horno mufla proporciona un entorno de oxidación controlado (típicamente entre 300°C y 500°C) para descomponer completamente estos materiales.

Eliminación de Impurezas

A medida que los precursores se descomponen, las impurezas aniónicas residuales son expulsadas del material. Esta purificación evita que estos residuos bloqueen los sitios activos o interfieran con la reacción química final.

Formación de Óxidos Estables

El tratamiento térmico convierte los componentes metálicos en sus estados de óxido estables (por ejemplo, Óxido de Paladio, Óxido de Zinc u Óxido de Níquel). Esta transformación de fase es esencial, ya que la forma de óxido suele servir como el componente activo real en reacciones como la transesterificación.

Ingeniería de la Estabilidad Estructural

Más allá de la composición química, el horno mufla asegura la durabilidad física del catalizador.

Fortalecimiento de las Interacciones Metal-Soporte

El campo térmico uniforme dentro del horno promueve una fuerte interacción entre el metal activo y el material de soporte. Este enlace es crucial para prevenir la "lixiviación", donde los metales activos se desprenden del portador durante las reacciones en fase líquida.

Solidificación del Marco

Para los soportes derivados de métodos hidrotermales, como la Boehmita, la calcinación impulsa la transformación a fases estables como la Alúmina. Esto crea un marco robusto con alta estabilidad estructural, evitando que el catalizador colapse bajo estrés.

Creación de Heterouniones

En materiales compuestos complejos, la sinterización a alta temperatura induce el enlace termoquímico entre diferentes componentes. Esto puede formar estructuras de heterouniones estables, que son vitales para aplicaciones avanzadas como la fotocatálisis.

Optimización de las Propiedades de la Superficie

El rendimiento de un catalizador se define por su arquitectura superficial, que se finaliza durante la calcinación.

Control del Tamaño de Grano Cristalino

El control preciso de la temperatura permite el crecimiento regulado de los granos cristalinos. La gestión de este crecimiento es vital, ya que el tamaño de los cristales influye directamente en las tasas de conversión y las capacidades de almacenamiento de energía.

Maximización de la Dispersión

Una calcinación adecuada asegura que los componentes metálicos, como el cobre, estén altamente dispersos en el soporte en lugar de agruparse. Una alta dispersión aumenta el área superficial disponible para las reacciones, mejorando directamente la actividad catalítica.

Comprensión de las Compensaciones

Si bien la calcinación es esencial, los parámetros deben equilibrarse cuidadosamente para evitar la degradación del catalizador.

El Riesgo de Sinterización

Si la temperatura es demasiado alta o la duración es demasiado larga, las partículas de metal activo pueden agregarse (sinterizarse). Esto reduce drásticamente el área superficial específica y disminuye la actividad general del catalizador.

Descomposición Incompleta

Por el contrario, si la temperatura es demasiado baja, los precursores pueden no descomponerse por completo. Esto deja impurezas que bloquean los sitios activos y conducen a un rendimiento catalítico inestable.

Tomando la Decisión Correcta para tu Objetivo

Los parámetros específicos que elijas para tu proceso de horno mufla deben alinearse con los requisitos específicos de tu reacción catalítica.

- Si tu enfoque principal es la Estabilidad a Largo Plazo: Prioriza temperaturas más altas o duraciones más largas para maximizar la interacción metal-soporte y la resistencia a la lixiviación.

- Si tu enfoque principal es la Alta Reactividad: Enfócate en un control de temperatura preciso y moderado para maximizar la dispersión de los sitios activos y minimizar el crecimiento del grano cristalino.

En última instancia, el horno mufla transforma una mezcla frágil de productos químicos en una herramienta robusta y de alto rendimiento capaz de impulsar reacciones industriales.

Tabla Resumen:

| Fase del Proceso | Función Principal | Resultado Clave |

|---|---|---|

| Descomposición | Eliminación de ligandos/sales (ej. nitratos) | Purificación de sitios activos |

| Oxidación | Conversión a óxidos metálicos estables | Formación de agentes químicos activos |

| Sinterización/Enlace | Fortalecimiento de la interacción metal-soporte | Prevención de lixiviación y colapso estructural |

| Control de Grano | Crecimiento térmico regulado | Área superficial optimizada y alta dispersión |

Mejora tu Investigación de Catalizadores con la Precisión KINTEK

Maximiza tu eficiencia catalítica con soluciones térmicas de alto rendimiento. KINTEK ofrece sistemas líderes en la industria y personalizables de Horno Mufla, Tubo, Rotatorio, de Vacío y CVD diseñados para las rigurosas demandas de la ciencia de materiales y la I+D. Nuestra fabricación experta garantiza campos térmicos uniformes y un control preciso de la temperatura, esencial para prevenir la sinterización y asegurar una alta dispersión de metales.

¿Listo para optimizar tu proceso de calcinación? Contáctanos hoy para discutir tus necesidades de laboratorio únicas y descubrir cómo nuestros hornos de alta temperatura avanzados pueden impulsar tu innovación industrial.

Guía Visual

Referencias

- Laraib Aamir Khan, Waqar Ul Habib Khan. Investigation of Novel Transition Metal Loaded Hydrochar Catalyst Synthesized from Waste Biomass (Rice Husk) and Its Application in Biodiesel Production Using Waste Cooking Oil (WCO). DOI: 10.3390/su16177275

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo contribuye un horno de resistencia tipo caja a alta temperatura a la homogeneización del acero TWIP? Maestría en Uniformidad Química

- ¿Cómo mejora un horno mufla programable la estructura cristalina de películas delgadas? Optimice el recocido para obtener resultados de precisión

- ¿Qué papel juega un horno de caja de alta temperatura en la sinterización secundaria y la reparación estructural del NCM reciclado?

- ¿Cómo regenera la calcinación secundaria en un horno de alta temperatura la arcilla CLDH? Desbloquea el Efecto Memoria

- ¿Cómo facilita un horno de secado de laboratorio la eliminación de la humedad? Logre datos precisos con las soluciones de secado de KINTEK

- ¿Cómo asegura un horno de mufla la eficiencia energética? Consiga menores costos y un mejor rendimiento

- ¿Por qué se requiere un horno de mufla para la calcinación de precursores de hidróxido? Síntesis de óxidos tipo P2

- ¿Cuál es la importancia técnica del proceso de calcinación utilizando un horno mufla? Optimizar nanopartículas de TiO2