En los hornos de mufla modernos, el control de temperatura no se logra con un simple termostato, sino a través de un sistema dinámico de retroalimentación digital. En su núcleo se encuentra un controlador PID (Proporcional-Integral-Derivativo) que mide continuamente la temperatura del horno, la compara con el punto de ajuste deseado y ajusta inteligentemente la energía enviada a los elementos calefactores eléctricos en tiempo real. Esto garantiza una precisión, estabilidad y eficiencia excepcionalmente altas.

La clave del control de temperatura moderno es la transición de un simple interruptor de encendido/apagado a un sistema inteligente y predictivo. Un controlador PID no solo reacciona a la temperatura actual; anticipa los cambios y realiza ajustes suaves y continuos para evitar sobrepasar el objetivo y mantener un entorno térmico altamente estable.

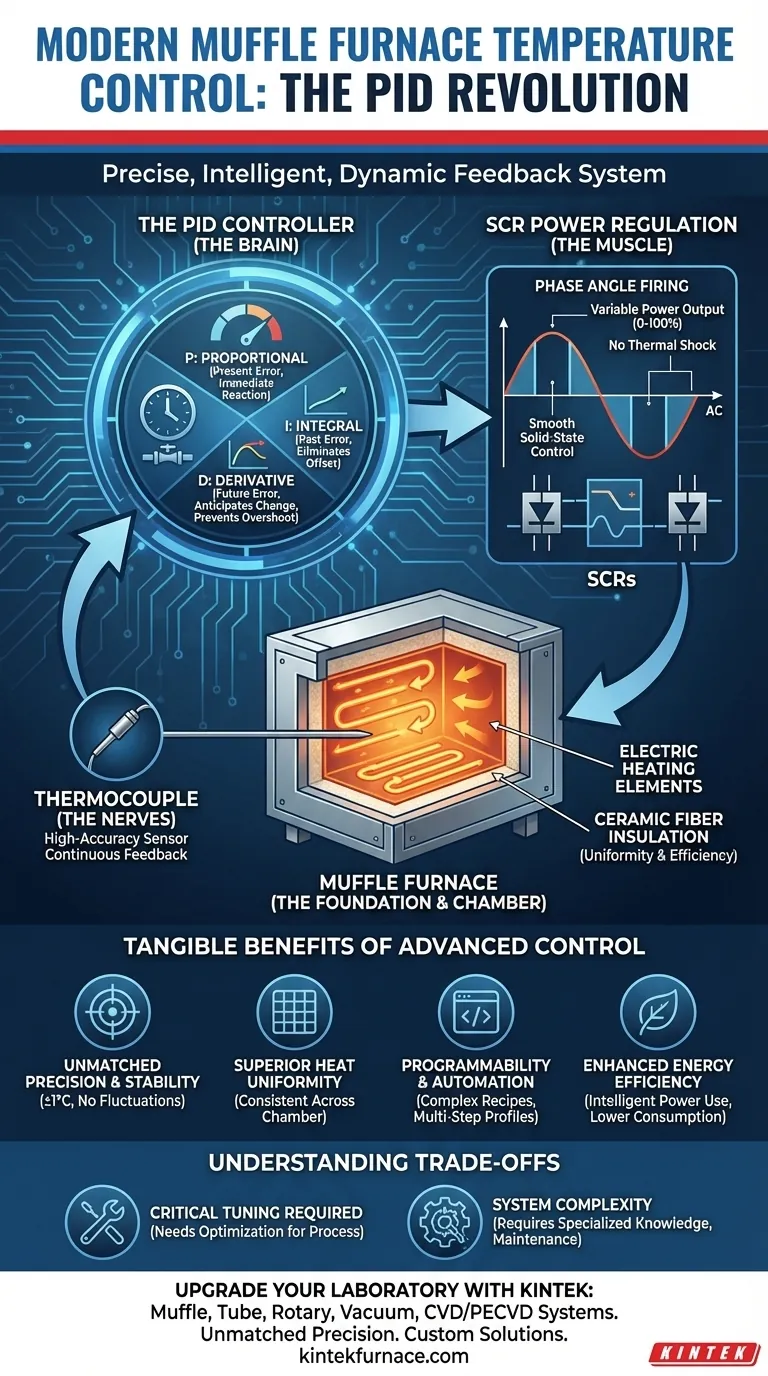

Cómo funciona el bucle de control moderno

La notable precisión de un horno de mufla moderno es el resultado de varios componentes sofisticados que trabajan en perfecta armonía. Este sistema de bucle cerrado mide, calcula y ajusta constantemente para mantener sus parámetros de temperatura exactos.

El cerebro: el controlador PID

El algoritmo PID es la inteligencia detrás de toda la operación. Descompone su toma de decisiones en tres partes distintas para calcular la potencia de salida exacta necesaria.

- Proporcional (P): Esta es la respuesta principal. Cuanto mayor sea la diferencia entre la temperatura actual y el punto de ajuste, más potencia aplica el controlador. Es una reacción directa al error presente.

- Integral (I): Este componente corrige errores pequeños y persistentes a lo largo del tiempo. Examina el error pasado y aumenta lentamente la potencia para eliminar cualquier "caída" o desviación que la respuesta proporcional por sí sola podría permitir.

- Derivativo (D): Este es el elemento predictivo. Al analizar la velocidad de cambio de temperatura, anticipa cuándo el horno alcanzará su punto de ajuste y comienza a reducir la potencia antes de que llegue. Esto evita el sobrepaso y estabiliza la temperatura mucho más rápido.

El músculo: regulación de potencia con SCR

La decisión del controlador PID es ejecutada por un regulador de potencia. En lugar de un relé de encendido/apagado tosco, los hornos modernos utilizan Rectificadores Controlados de Silicio (SCR).

Piense en un SCR como un interruptor de atenuación de estado sólido altamente preciso. Utiliza una técnica llamada disparo de ángulo de fase para cortar mínimamente la onda de corriente alterna, lo que le permite entregar una cantidad de potencia suave y variable a los elementos calefactores, desde el 0% hasta el 100%. Esto es muy superior al choque térmico y la inestabilidad causados por un enfoque de "todo o nada".

Los nervios: sensores de alta precisión

Para que el controlador PID funcione, necesita una retroalimentación constante y precisa. Esto lo proporciona un termopar, un sensor colocado dentro de la cámara del horno que mide la temperatura y la informa al controlador cientos o miles de veces por minuto.

La base: calor eléctrico controlable

Todo este sistema solo es posible porque los hornos modernos utilizan elementos calefactores eléctricos de alta temperatura, como los fabricados con carburo de silicio. A diferencia de los métodos de combustión más antiguos, el calor eléctrico es limpio, contenido e intrínsecamente controlable, lo que permite los ajustes de potencia precisos dictados por el sistema PID.

Los beneficios tangibles del control avanzado

Este sofisticado sistema ofrece ventajas claras y prácticas que son críticas para aplicaciones científicas e industriales.

Precisión y estabilidad inigualables

El principal beneficio es mantener una temperatura increíblemente estable. Un sistema PID bien ajustado puede minimizar las fluctuaciones a un solo grado del punto de ajuste, evitando cambios de temperatura que podrían arruinar un proceso sensible.

Uniformidad de calor superior

Cuando se combina con el moderno aislamiento de fibra cerámica, que minimiza la pérdida de calor, el control PID ayuda a garantizar que toda la cámara esté a una temperatura uniforme. Esto elimina los puntos calientes o fríos que pueden conducir a resultados inconsistentes.

Programabilidad y automatización

Los controladores digitales modernos permiten perfiles de calentamiento complejos y de varios pasos. Los usuarios pueden programar una "receta" con docenas de segmentos, por ejemplo, aumentar a 600 °C, mantener durante dos horas, aumentar a 900 °C, mantener durante cinco horas y luego enfriar a una velocidad controlada. Esto automatiza procesos completos con perfecta repetibilidad.

Eficiencia energética mejorada

El control PID ahorra energía intrínsecamente al evitar el sobrecalentamiento derrochador. Además, muchos hornos cuentan con modos inteligentes que ajustan automáticamente la velocidad de calentamiento o reducen la potencia de salida una vez que se alcanza una temperatura establecida, manteniendo la estabilidad con un consumo mínimo de energía.

Comprensión de las ventajas y desventajas

Si bien es increíblemente potente, esta tecnología no está exenta de consideraciones. La objetividad requiere reconocerlas.

El papel crítico de la sintonización PID

Un controlador PID es tan bueno como su sintonización. Si los valores P, I y D no están optimizados para el horno específico y su carga típica, puede funcionar mal, provocando oscilaciones de temperatura o una respuesta lenta. Si bien la mayoría de los hornos vienen con una excelente sintonización de fábrica, los cambios significativos en su proceso pueden requerir un ajuste.

Complejidad y mantenimiento del sistema

Los controladores digitales avanzados y los SCR son más complejos que los simples relés mecánicos. Si bien son muy fiables, diagnosticar una falla o reemplazar un componente puede ser más costoso y requerir conocimientos más especializados.

Adaptación de las características a su necesidad real

El atractivo de un controlador programable de 30 segmentos con monitoreo remoto es fuerte. Sin embargo, si su trabajo solo implica calentar muestras a una sola temperatura, estas características avanzadas representan una complejidad y un costo innecesarios. Es crucial alinear las capacidades del horno con sus verdaderos requisitos operativos.

Tomar la decisión correcta para su objetivo

Al seleccionar un horno, concéntrese en cómo su sistema de control sirve a su aplicación específica.

- Si su enfoque principal es la repetibilidad del proceso y la certificación: Priorice un horno con un controlador PID programable y bien sintonizado y características como el registro de datos para validar sus perfiles térmicos.

- Si su enfoque principal es la producción de alto rendimiento: Busque un horno con un perfil PID de rampa rápida y SCR robustos diseñados para ciclos continuos y de servicio pesado.

- Si su enfoque principal es la eficiencia energética y el costo operativo: Busque modelos que combinen explícitamente el control PID con aislamiento de fibra cerámica avanzado y elementos calefactores de alta eficiencia.

- Si su enfoque principal es la simplicidad operativa para tratamientos térmicos básicos: Un controlador PID estándar con una interfaz digital clara es más que suficiente; la programación avanzada de múltiples segmentos probablemente sea innecesaria.

Comprender los principios del control de temperatura moderno le permite seleccionar no solo un horno, sino el instrumento térmico preciso que su trabajo exige.

Tabla resumen:

| Componente | Función | Beneficio |

|---|---|---|

| Controlador PID | Ajusta la potencia basándose en cálculos de error, integral y derivativo | Alta precisión y estabilidad, previene el sobrepaso |

| SCR (Rectificadores Controlados de Silicio) | Regula la potencia de forma suave mediante el disparo de ángulo de fase | Calentamiento eficiente, reduce el choque térmico |

| Termopar | Mide la temperatura continuamente para retroalimentación | Monitoreo preciso en tiempo real |

| Elementos calefactores eléctricos | Proporciona una fuente de calor controlable | Calentamiento limpio y uniforme para resultados consistentes |

¡Actualice su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y fabricación interna, ofrecemos hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo una precisión, eficiencia y repetibilidad inigualables. Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden optimizar sus procesos térmicos y generar mejores resultados.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible