Un horno mufla de laboratorio cumple dos funciones críticas en la evaluación de biocarbón: actúa como una herramienta analítica para determinar la calidad del combustible mediante calcinación a alta temperatura y como un recipiente de producción para la carbonización y activación de biomasa cruda. Específicamente, para residuos de frutas y verduras, proporciona la estabilidad térmica necesaria para medir residuos inorgánicos o transformar materia orgánica en un marco de carbono poroso.

Conclusión Clave Aunque a menudo se utiliza únicamente para la producción, el horno mufla es indispensable para el análisis predictivo del biocarbón como combustible. Revela el contenido de cenizas inorgánicas que determina si un biocarbón específico de residuos de frutas o verduras causará fallos en el equipo (escoria y ensuciamiento) durante la combustión.

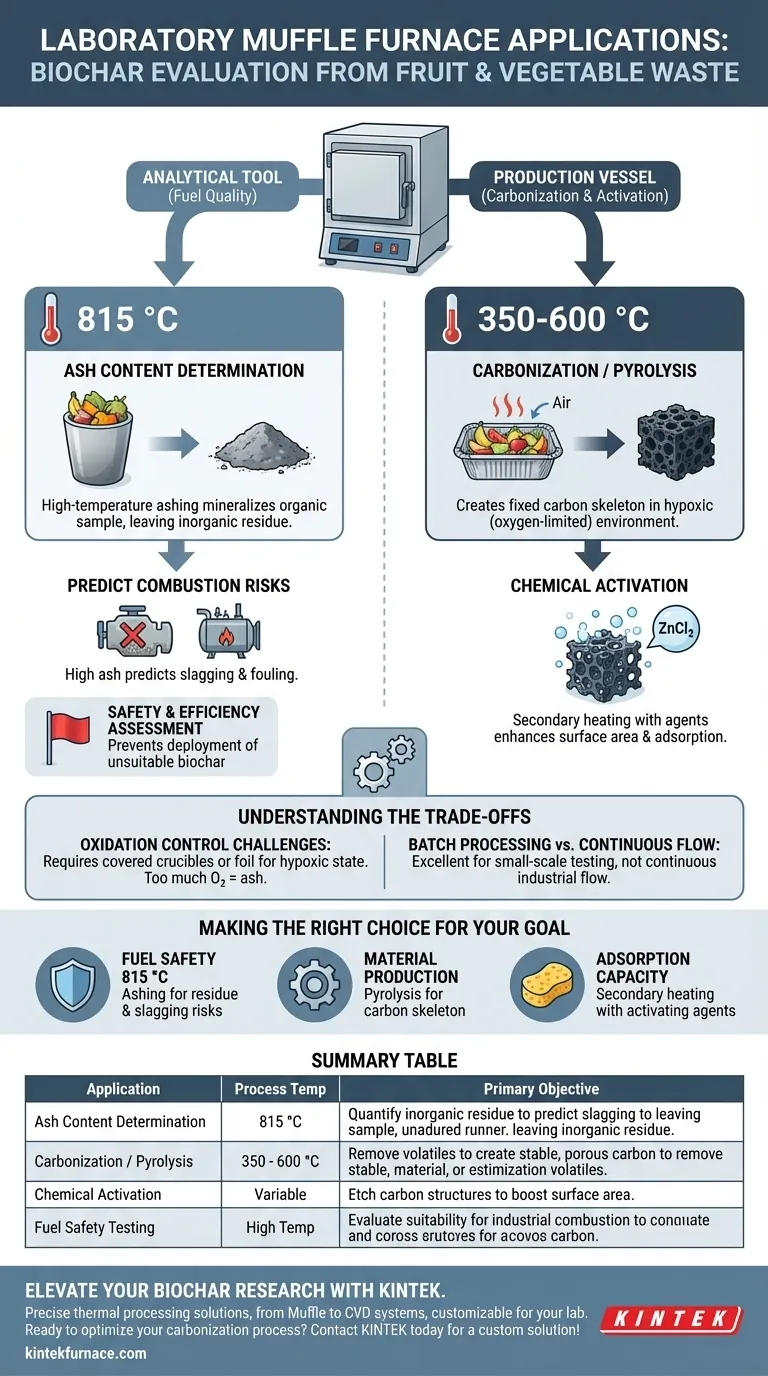

Análisis de la Calidad del Biocarbón como Combustible

La aplicación principal del horno mufla en este contexto es el análisis cuantitativo de la idoneidad del biocarbón como fuente de combustible.

Determinación del Contenido de Cenizas

Para evaluar la pureza del biocarbón, el horno se utiliza para realizar la calcinación a alta temperatura, típicamente a 815 °C. Este calor extremo mineraliza completamente la muestra orgánica, dejando solo el residuo inorgánico.

Predicción de Riesgos de Combustión

Un alto contenido de cenizas en la biomasa, común en residuos agrícolas como cáscaras de guisante, es una señal de alerta crítica. Al aislar este residuo, se puede predecir la probabilidad de escoria y ensuciamiento en motores de combustión o calderas.

Evaluación de Seguridad y Eficiencia

Si el horno mufla revela un alto porcentaje de residuo inorgánico, el biocarbón puede no ser adecuado para ciertas aplicaciones de energía de alta eficiencia. Este paso evita el uso de biocarbón que podría dañar equipos industriales.

Facilitación de la Carbonización y Pirólisis

Más allá del análisis, el horno mufla se utiliza para crear físicamente el biocarbón a través de la descomposición térmica controlada.

Establecimiento del Esqueleto de Carbono

Para residuos vegetales (como biomasa a base de legumbres), el horno proporciona un entorno de alta temperatura constante (por ejemplo, 600 °C) para eliminar componentes volátiles. Este proceso, conocido como pirólisis, transforma el residuo vegetal crudo en un esqueleto de carbono fijo.

Creación de un Entorno Hipóxico

A diferencia de la combustión abierta, este proceso requiere condiciones de oxígeno limitado para evitar que la muestra se queme. Técnicas como la compresión de residuos en cajas de papel de aluminio permiten que el horno mufla mantenga el estado hipóxico necesario para la conversión termoquímica.

Activación y Modificación Química

El horno también se utiliza para la descomposición térmica secundaria para mejorar las propiedades del biocarbón. Al calentar el carbón con agentes como el cloruro de zinc, el horno facilita el grabado de la estructura de carbono para aumentar significativamente su área superficial específica y sus capacidades de adsorción.

Comprender las Compensaciones

Aunque versátil, el horno mufla tiene limitaciones específicas en comparación con otros equipos de laboratorio como los hornos de tubo.

Desafíos en el Control de la Oxidación

Los hornos mufla generalmente contienen aire ambiente, lo que dificulta lograr un entorno estrictamente anaeróbico sin usar crisoles cubiertos o paquetes de papel de aluminio. Si la muestra se expone a demasiado oxígeno durante la pirólisis, se convertirá en ceniza en lugar de biocarbón.

Procesamiento por Lotes vs. Flujo Continuo

Estos hornos están diseñados típicamente para procesamiento por lotes. Esto los hace excelentes para pruebas y evaluaciones a pequeña escala, pero menos adecuados para simular flujos de producción industrial continuos.

Tomar la Decisión Correcta para su Objetivo

- Si su enfoque principal es la Seguridad del Combustible: Priorice la calcinación a alta temperatura a 815 °C para determinar el residuo inorgánico y evaluar los riesgos de escoria.

- Si su enfoque principal es la Producción de Material: Utilice el horno a 350-600 °C con contenedores que limiten el oxígeno para fijar el esqueleto de carbono y eliminar volátiles.

- Si su enfoque principal es la Capacidad de Adsorción: Utilice una etapa de calentamiento secundaria con agentes activadores químicos para grabar la estructura de poros y aumentar el área superficial.

El horno mufla no es solo un calentador; es un instrumento de doble propósito que le permite fabricar el marco de carbono y probar rigurosamente su viabilidad química.

Tabla Resumen:

| Aplicación | Temperatura del Proceso | Objetivo Principal |

|---|---|---|

| Determinación del Contenido de Cenizas | 815 °C | Cuantificar el residuo inorgánico para predecir riesgos de escoria y ensuciamiento. |

| Carbonización / Pirólisis | 350 - 600 °C | Eliminar volátiles para crear un esqueleto de carbono estable y poroso. |

| Activación Química | Variable | Grabar estructuras de carbono con agentes (por ejemplo, ZnCl2) para aumentar el área superficial. |

| Pruebas de Seguridad de Combustible | Alta Temperatura | Evaluar la idoneidad para motores de combustión industrial y calderas. |

Mejore su Investigación de Biocarbón con KINTEK

El procesamiento térmico preciso es la clave para transformar los residuos agrícolas en biocarbón de alto valor. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de Hornos Mufla, de Tubo, Rotatorios, de Vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos específicos de laboratorio.

Ya sea que esté realizando calcinación a alta temperatura para prevenir la escoria del equipo o desarrollando carbones porosos avanzados a través de la activación química, nuestros hornos de alta temperatura proporcionan el calentamiento uniforme y la durabilidad que necesita.

¿Listo para optimizar su proceso de carbonización? ¡Póngase en contacto con KINTEK hoy mismo para una solución personalizada!

Guía Visual

Referencias

- Andreja Škorjanc, Danijela Urbancl. Advancing Energy Recovery: Evaluating Torrefaction Temperature Effects on Food Waste Properties from Fruit and Vegetable Processing. DOI: 10.3390/pr13010208

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué características podría incluir un horno de mufla moderno de alto rendimiento? Descubra precisión, control y eficiencia

- ¿Cuál es la función de un horno de resistencia de caja de alta temperatura? Optimizar la síntesis de zeolitas jerárquicas

- ¿Cuáles son las características clave de un horno de mufla? Logre un control preciso de alta temperatura para su laboratorio

- ¿Cuáles son las ventajas de usar un Horno de Calentamiento Rápido por Infrarrojos? Captura Migraciones Atómicas Transitorias en Acero

- ¿Cuál es la función principal de un horno mufla en la síntesis de nanopartículas de CuO? Lograr una calcinación de precisión

- ¿Cuáles son los diferentes tipos de elementos calefactores utilizados en los hornos de mufla y sus rangos de temperatura? Elija el elemento adecuado para su laboratorio

- ¿Cuál es el papel del horno mufla en la síntesis de PTI/LiCl? Lograr poli(triazina imida) de alta cristalinidad

- ¿Cómo garantiza un horno de mufla de caja de alta precisión el rendimiento de la cerámica de alúmina? Control Maestro de Sinterización