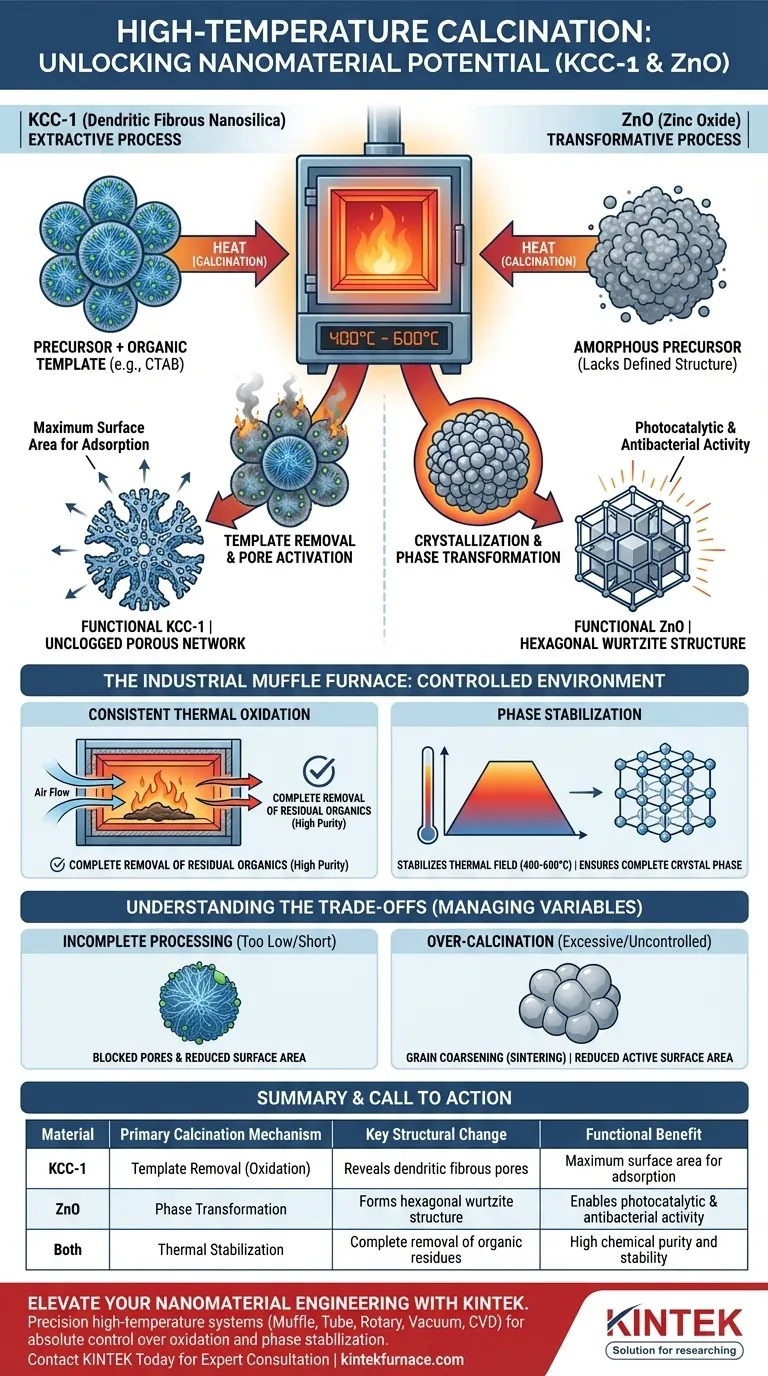

La calcinación a alta temperatura es el paso de activación fundamental que transforma los precursores químicos crudos en nanomateriales funcionales. En un horno mufla industrial que opera entre 400 °C y 600 °C, este proceso impulsa cambios químicos y estructurales esenciales —específicamente, la eliminación de plantillas orgánicas en el KCC-1 y la cristalización del ZnO— para desbloquear sus capacidades de rendimiento finales.

Conclusión Clave La calcinación actúa como una herramienta de funcionalización divergente dependiendo del requisito del material. Para el KCC-1, es un proceso extractivo diseñado para eliminar el andamiaje y revelar el área superficial; para el ZnO, es un proceso transformador que convierte compuestos amorfos en una estructura cristalina específica requerida para la reactividad química.

El Mecanismo de Funcionalización

La utilidad de un nanopólvo se define por su arquitectura superficial y su red cristalina. La calcinación a alta temperatura modifica estos atributos a través de dos mecanismos principales.

KCC-1: Eliminación de Plantillas y Activación de Poros

Para el KCC-1 (Nano-sílice Fibroso Dendrítico), el objetivo principal de la calcinación es la purificación y la creación de vacíos.

Durante la síntesis, el KCC-1 crea su forma fibrosa única alrededor de un agente de plantilla orgánica, típicamente CTAB (Bromuro de Cetiltrimetilamonio).

La calcinación quema completamente esta plantilla orgánica.

Al eliminar el CTAB, el proceso libera la estructura porosa característica de la sílice. Sin esta extracción térmica, los poros permanecerían bloqueados, haciendo que el material sea inútil para aplicaciones que requieren una alta área superficial.

ZnO: Cristalización y Transformación de Fase

Para el Óxido de Zinc (ZnO), la calcinación es un proceso de ordenamiento estructural.

El precursor crudo para el ZnO es a menudo una sustancia amorfa que carece de una disposición geométrica definida.

El calor desencadena la descomposición térmica y la posterior cristalización.

Esto transforma el material amorfo en una estructura hexagonal de wurtzita altamente estable.

Esta fase cristalina específica es esencial porque otorga al ZnO sus propiedades funcionales, específicamente sus actividades fotocatalíticas y antibacterianas.

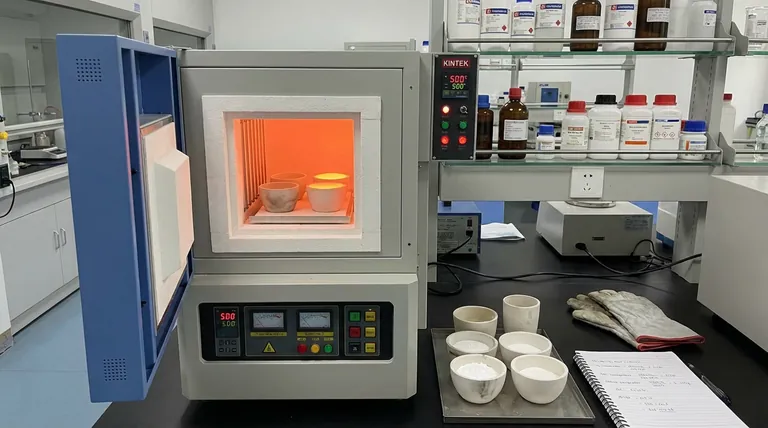

El Papel del Horno Mufla Industrial

El horno mufla industrial proporciona el entorno controlado necesario para garantizar que estas reacciones se completen sin comprometer la integridad del material.

Oxidación Térmica Consistente

El horno mantiene un entorno continuo de aire a alta temperatura, esencial para la reacción de oxidación térmica.

Esto asegura la eliminación completa de orgánicos residuales, como surfactantes o disolventes utilizados durante la síntesis.

Cualquier residuo orgánico restante puede actuar como una impureza, degradando el rendimiento del polvo final.

Estabilización de Fase

Lograr la fase cristalina correcta requiere energía térmica precisa.

El horno estabiliza el campo térmico a 400–600 °C, proporcionando la barrera de energía necesaria para la transición de un estado amorfo a un estado cristalino.

Esto promueve la transformación completa de la fase cristalina, asegurando que el polvo final sea químicamente estable y reactivo.

Comprender las Compensaciones

Si bien las altas temperaturas son necesarias, introducen variables que deben gestionarse estrictamente para evitar la degradación de los nanomateriales.

El Riesgo de Procesamiento Incompleto

Si la temperatura es demasiado baja o la duración demasiado corta, las plantillas orgánicas (como el CTAB en el KCC-1) pueden no quemarse por completo.

Esto resulta en poros bloqueados y una reducción del área superficial, lo que dificulta significativamente las capacidades de adsorción del material.

El Riesgo de Sobrecalcinación

Por el contrario, el calor excesivo o la falta de control pueden provocar cambios estructurales negativos.

En materiales cristalinos, el calor incontrolado puede causar agrandamiento de grano o sinterización.

Esto reduce el área superficial activa del polvo, lo que potencialmente disminuye la reactividad misma (como la actividad fotocatalítica en el ZnO) que el proceso pretendía crear.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la funcionalidad de sus nanopólvos, alinee sus parámetros de procesamiento con sus objetivos materiales específicos.

- Si su enfoque principal es el KCC-1 (Alta Área Superficial): Priorice la oxidación completa de la plantilla orgánica para destapar completamente la red porosa.

- Si su enfoque principal es el ZnO (Reactividad): Priorice alcanzar la ventana de temperatura específica (400–600 °C) que garantiza la formación de la fase hexagonal de wurtzita.

La funcionalización exitosa no solo depende de calentar el material, sino de usar el calor para diseñar la arquitectura atómica precisa requerida para la aplicación.

Tabla Resumen:

| Material | Mecanismo Principal de Calcinación | Cambio Estructural Clave | Beneficio Funcional |

|---|---|---|---|

| KCC-1 | Eliminación de Plantillas (Oxidación) | Revela poros fibrosos dendríticos | Máxima área superficial para adsorción |

| ZnO | Transformación de Fase | Forma estructura hexagonal de wurtzita | Permite actividad fotocatalítica y antibacteriana |

| Ambos | Estabilización Térmica | Eliminación completa de residuos orgánicos | Alta pureza y estabilidad química |

Mejore su Ingeniería de Nanomateriales con KINTEK

La precisión a altas temperaturas es la diferencia entre un precursor fallido y un nanomaterial funcional. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de Horno Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento diseñados para brindarle un control absoluto sobre la oxidación térmica y la estabilización de fase.

Ya sea que esté destapando la red porosa del KCC-1 o diseñando la red cristalina del ZnO, nuestros hornos de laboratorio personalizables garantizan campos térmicos consistentes y resultados confiables adaptados a sus necesidades de investigación únicas.

¿Listo para optimizar su proceso de calcinación?

Contacte a KINTEK Hoy para una Consulta Experta

Guía Visual

Referencias

- Farzaneh Edrisi, Nasrin Shadjou. Preparation of an innovative series of respiratory nano-filters using polystyrene fibrous films containing KCC-1 dendrimer and ZnO nanostructures for environmental assessment of SO<sub>2</sub>, NO<sub>2</sub> and CO<sub>2</sub>. DOI: 10.1039/d4ra00176a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las condiciones ambientales para operar un horno de mufla y su controlador? Garantice la seguridad y la precisión

- ¿Cómo se clasifican los hornos mufla según sus dispositivos de control? Elija el control adecuado para un calentamiento de precisión

- ¿Por qué un horno mufla es esencial para la etapa final de la síntesis de nanopartículas de óxido de zinc puras y dopadas con cobre?

- ¿Cómo ayudan los hornos mufla a las empresas farmacéuticas a cumplir con las normas reglamentarias? Garantizar un control de calidad preciso para la aprobación de la FDA/EMA

- ¿Cuál es el papel de un horno mufla de alta temperatura en el tratamiento de solución del MAR-M247? Uniformidad Térmica de Precisión

- ¿Por qué es importante la aplicación al seleccionar un horno de mufla? Asegure un rendimiento óptimo para su laboratorio

- ¿Cuál es el papel de un horno mufla en la preparación de CeO2? Ingeniería de Soportes de Catalizadores de Átomos Únicos de Alta Pureza

- ¿Qué papel juega el recocido en un horno mufla en la preparación de fotocátodos? Garantiza la estabilidad y la fiabilidad a largo plazo