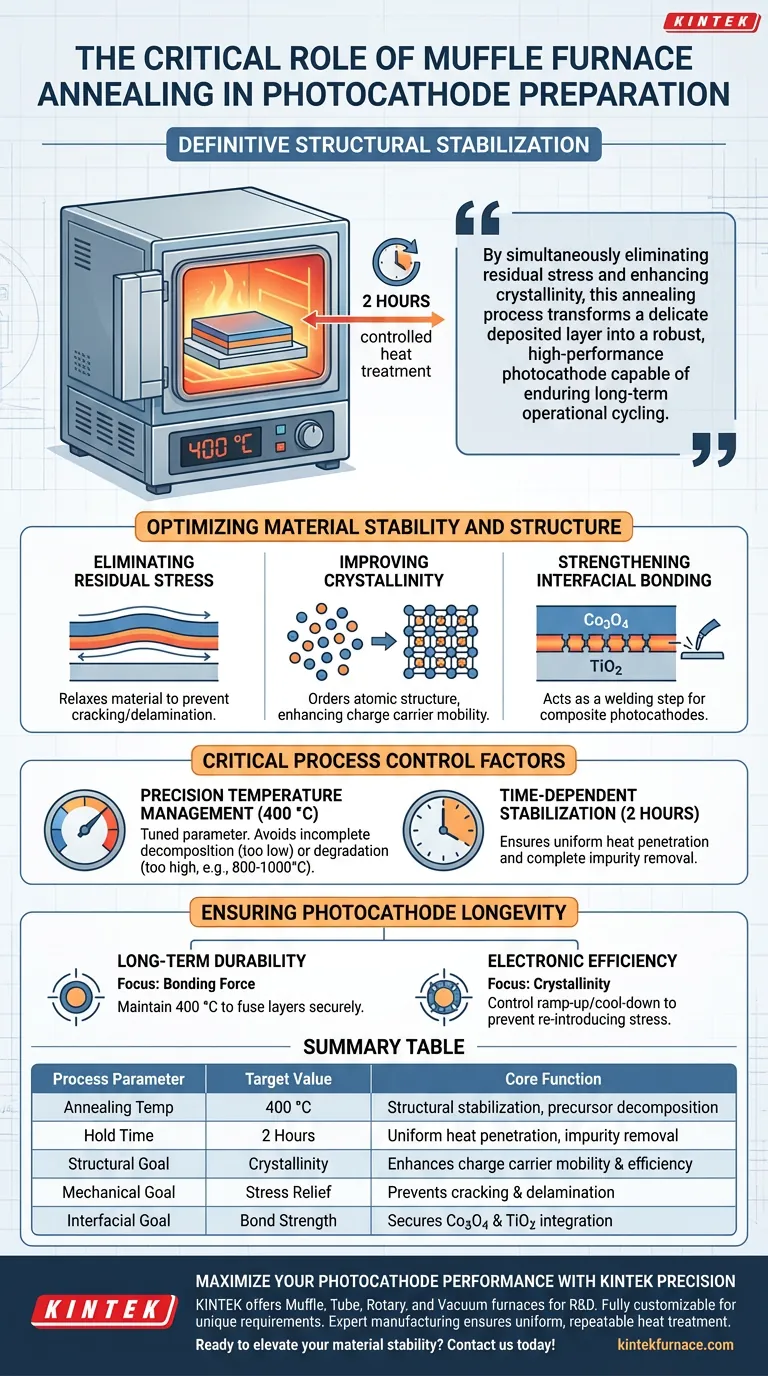

El recocido en un horno mufla sirve como el paso definitivo de estabilización estructural en la preparación final de los fotocátodos. Específicamente, este proceso implica someter el material a un tratamiento térmico controlado a 400 °C durante 2 horas. Esta etapa térmica es esencial para aliviar las tensiones mecánicas internas y solidificar la interfaz entre las capas depositadas, dictando directamente la fiabilidad futura del componente.

Al eliminar simultáneamente el estrés residual y mejorar la cristalinidad, este proceso de recocido transforma una delicada capa depositada en un fotocátodo robusto y de alto rendimiento capaz de soportar ciclos operativos a largo plazo.

Optimización de la Estabilidad y Estructura del Material

La función principal del horno mufla en este contexto es transicionar el material de un estado depositado en bruto a una estructura cristalina estable. Este tratamiento térmico aborda tres requisitos físicos específicos.

Eliminación del Estrés Residual

Durante la deposición inicial de las capas de material, se puede acumular un estrés residual significativo dentro de la estructura.

Si no se trata, esta tensión interna crea puntos débiles que conducen a fallos mecánicos. El proceso de recocido relaja el material, eliminando eficazmente estas tensiones para prevenir futuras grietas o delaminaciones.

Mejora de la Cristalinidad

El tratamiento térmico es el principal impulsor para ordenar la estructura atómica de las sustancias activas.

Mantener la temperatura a 400 °C permite que los átomos se asienten en una red cristalina más regular. Una alta cristalinidad es vital para el rendimiento de los semiconductores, ya que típicamente se correlaciona con una mejor movilidad de los portadores de carga y una eficiencia general.

Fortalecimiento de los Enlaces Interfaciales

Para fotocátodos compuestos, como aquellos que combinan Co3O4 y TiO2, la interfaz entre los materiales es un punto de fallo común.

El recocido actúa como un paso de soldadura, fortaleciendo significativamente la fuerza de unión entre estas capas distintas. Esto asegura la integridad estructural del dispositivo, evitando que las capas se separen durante el estrés de las reacciones químicas.

Factores Críticos de Control del Proceso

Si bien el recocido es beneficioso, requiere una estricta adherencia a parámetros específicos para evitar rendimientos decrecientes o daños en el material.

Gestión Precisa de la Temperatura

El protocolo específico de 400 °C no es arbitrario; es un parámetro ajustado para este conjunto de materiales específico.

Las temperaturas demasiado bajas pueden no descomponer completamente los precursores o lograr la fase cristalina necesaria. Por el contrario, las temperaturas excesivas (comunes en otras aplicaciones de hornos como el sinterizado a 800 °C o el recocido de silicio a 1000 °C) podrían degradar los óxidos activos o dañar el sustrato.

Estabilización Dependiente del Tiempo

La duración de 2 horas es crítica para asegurar que el calor penetre en toda la masa de manera uniforme.

Esta duración permite tiempo suficiente para la eliminación completa de cualquier impureza volátil restante y asegura que los cambios estructurales sean uniformes en toda la profundidad del fotocátodo, no solo en la superficie.

Garantía de Longevidad del Fotocátodo

Para maximizar la utilidad de su proceso de recocido en horno mufla, debe alinear su perfil térmico con sus objetivos de rendimiento específicos.

- Si su enfoque principal es la Durabilidad a Largo Plazo: Priorice la fuerza de unión manteniendo estrictamente el punto de ajuste de 400 °C para asegurar que las capas de Co3O4 y TiO2 se fusionen de forma segura sin degradación.

- Si su enfoque principal es la Eficiencia Electrónica: Concéntrese en el aspecto de la cristalinidad asegurando que las tasas de rampa de subida y bajada estén controladas para evitar reintroducir estrés en la red.

La precisión en este paso térmico final es lo que finalmente separa una muestra experimental funcional de un componente viable y robusto.

Tabla Resumen:

| Parámetro del Proceso | Valor Objetivo | Función Principal |

|---|---|---|

| Temp. de Recocido | 400 °C | Estabilización estructural y descomposición de precursores |

| Tiempo de Mantenimiento | 2 Horas | Penetración uniforme del calor y eliminación de impurezas |

| Objetivo Estructural | Cristalinidad | Mejora la movilidad de los portadores de carga y la eficiencia |

| Objetivo Mecánico | Alivio del Estrés | Previene grietas y delaminación de capas |

| Objetivo Interfacial | Fuerza de Unión | Asegura la integración de las capas Co3O4 y TiO2 |

Maximice el Rendimiento de su Fotocátodo con la Precisión KINTEK

Lograr el perfil de recocido perfecto a 400 °C requiere la precisión térmica que solo el equipo de grado profesional puede proporcionar. KINTEK ofrece una gama completa de hornos Muffle, de Tubo, Rotatorios y de Vacío, diseñados específicamente para aplicaciones de ciencia de materiales e I+D.

Ya sea que esté refinando capas compuestas como Co3O4/TiO2 o desarrollando semiconductores de próxima generación, nuestros sistemas son totalmente personalizables para satisfacer sus requisitos únicos de temperatura y atmósfera. Respaldados por una fabricación experta, KINTEK garantiza que su tratamiento térmico sea uniforme, repetible y optimizado para la integridad estructural.

¿Listo para elevar la estabilidad de su material? ¡Contáctenos hoy mismo para discutir sus necesidades de laboratorio!

Guía Visual

Referencias

- Solar Trap‐Adsorption Photocathode for Highly Stable 2.4 V Dual‐Ion Solid‐State Iodine Batteries. DOI: 10.1002/adma.202504492

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es el límite de temperatura de un horno mufla? Encuentre el rango adecuado para su laboratorio

- ¿Qué tecnologías clave se utilizaron en el horno de mufla para el análisis de muestras ambientales? Desbloquee la detección precisa de contaminantes

- ¿Cuáles son las aplicaciones principales de un horno de caja? Usos esenciales en el tratamiento térmico y el procesamiento de materiales

- ¿Cuál es el propósito principal de un horno de mufla? Lograr un calentamiento a alta temperatura libre de contaminación

- ¿Qué procesos específicos pueden realizar los hornos de mufla modernos? Desbloquee la precisión en aplicaciones de alta temperatura

- ¿Qué papel juega un horno mufla en la modificación por calcinación de la clinoptilolita? Optimice el rendimiento de la zeolita

- ¿Cuál es la función de un horno de alta temperatura de laboratorio tipo caja? Evolución del tratamiento térmico de la aleación maestra AlCoCrFeNi2.1

- ¿Cómo se cargan típicamente los hornos de caja? Métodos manuales para el procesamiento flexible por lotes