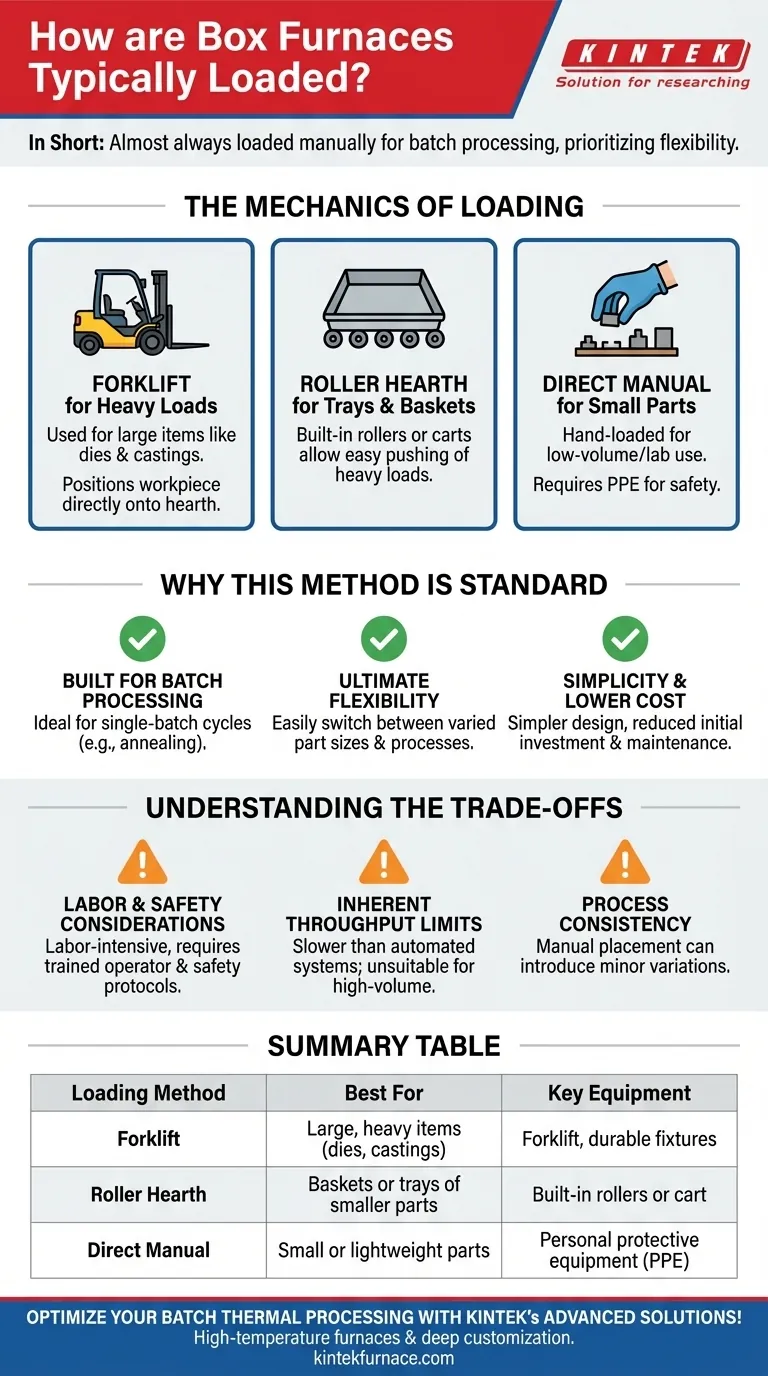

En resumen, los hornos de caja casi siempre se cargan manualmente, a menudo con la ayuda de equipos comunes de manipulación de materiales. Este enfoque sencillo implica que los operadores utilicen herramientas como carretillas elevadoras para colocar piezas grandes o hogares de rodillos para deslizar bandejas de componentes más pequeños.

La característica definitoria de un horno de caja es su idoneidad para el procesamiento por lotes. Su método de carga manual refleja esta filosofía de diseño, priorizando la flexibilidad operativa y la simplicidad sobre el alto rendimiento de los sistemas continuos y automatizados.

La mecánica de la carga de un horno de caja

Comprender cómo se carga un horno de caja revela su propósito operativo principal. El proceso es sencillo y se basa en la participación directa del operador, lo que lo hace adaptable a una amplia gama de piezas y procesos.

Uso de carretillas elevadoras para cargas pesadas

Para artículos grandes y pesados como troqueles, piezas fundidas o fabricaciones de tamaño considerable, una carretilla elevadora es la herramienta de carga más común. El operador coloca cuidadosamente la pieza de trabajo directamente sobre el hogar del horno o sobre accesorios duraderos colocados en el interior. Este método es simple, robusto y aprovecha el equipo ya presente en la mayoría de las instalaciones industriales.

Empleo de hogares de rodillos para mayor eficiencia

Cuando se procesan cestas o bandejas de piezas más pequeñas, se puede utilizar un hogar de rodillos. Estos son conjuntos de rodillos, ya sea incorporados en la entrada del horno o en un carro separado, que permiten a un operador empujar fácilmente una carga pesada dentro de la cámara de calentamiento con un mínimo esfuerzo físico.

Colocación manual directa

Para piezas muy pequeñas o ligeras, un operador puede cargarlas a mano. Esto es común en entornos de laboratorio o para aplicaciones especializadas de bajo volumen. Esto siempre requiere equipo de protección personal (EPP) adecuado para protegerse contra el calor residual del horno.

Por qué este método es estándar

El proceso de carga manual no es una característica incidental; es fundamental para el papel del horno de caja en el procesamiento térmico. Es una consecuencia directa de su diseño para el trabajo por lotes.

Diseñado para el procesamiento por lotes

Un horno de caja está diseñado para procesar un lote discreto de material a la vez. Esto es ideal para aplicaciones como el recocido, el alivio de tensiones o el precalentamiento, donde un conjunto específico de piezas se somete a un ciclo térmico completo antes de introducir el siguiente lote. La carga manual es el método más lógico y rentable para este flujo de trabajo.

Flexibilidad máxima

La carga manual proporciona una versatilidad inigualable. Los operadores pueden cambiar fácilmente entre procesar un único componente grande en un ciclo y una cesta de cientos de piezas pequeñas en el siguiente. Esta adaptabilidad es crucial para talleres o entornos de I+D donde las tiradas de producción son variadas e impredecibles.

Simplicidad y menor coste

Los sistemas de carga y descarga automatizados son complejos y caros. El enfoque manual mantiene el diseño del horno simple, reduciendo la inversión de capital inicial, disminuyendo los costes de mantenimiento y minimizando los posibles puntos de fallo.

Comprender las compensaciones

Si bien es simple y flexible, el método de carga manual tiene claras limitaciones que debe considerar para su operación.

Consideraciones laborales y de seguridad

Este método es intensivo en mano de obra. Requiere que un operador capacitado esté presente para la carga y descarga, lo que afecta los costes laborales. También introduce consideraciones de seguridad relacionadas con el manejo de artículos pesados y la interacción con equipos de alta temperatura.

Límites inherentes de rendimiento

La carga manual es el principal cuello de botella para la productividad de un horno de caja. El proceso es inherentemente más lento que un sistema continuo y automatizado, lo que lo hace inadecuado para la fabricación repetitiva de alto volumen donde el tiempo de ciclo es crítico.

Consistencia del proceso

Aunque generalmente es fiable, la colocación manual puede introducir ligeras variaciones en la forma en que se disponen las piezas dentro del horno. Esto puede conducir potencialmente a pequeñas inconsistencias en la exposición al calor en comparación con un sistema robótico perfectamente reproducible.

Tomar la decisión correcta para su proceso

La idoneidad del método de carga de un horno de caja depende totalmente de sus objetivos de producción.

- Si su enfoque principal es la flexibilidad para piezas y procesos variados: La carga manual de un horno de caja es ideal para flujos de trabajo orientados a lotes como el recocido, el curado o el precalentamiento de troqueles.

- Si su enfoque principal es la producción uniforme de alto volumen: Debe explorar los tipos de hornos continuos, ya que la naturaleza de lote y carga de un horno de caja no satisfará sus necesidades de rendimiento.

En última instancia, elegir un horno de caja significa adoptar un proceso flexible y orientado a lotes donde la adaptabilidad se valora por encima de la velocidad automatizada.

Tabla resumen:

| Método de carga | Mejor para | Equipo clave |

|---|---|---|

| Carretilla elevadora | Artículos grandes y pesados (por ejemplo, troqueles, piezas fundidas) | Carretilla elevadora, accesorios duraderos |

| Hogar de rodillos | Cestas o bandejas de piezas más pequeñas | Rodillos incorporados o carro |

| Manual directo | Piezas pequeñas o ligeras | Equipo de protección personal (EPP) |

¡Optimice su procesamiento térmico por lotes con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como hornos de caja, mufla, tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos. ¡Contáctenos hoy para mejorar la flexibilidad y eficiencia en sus operaciones!

Guía Visual

Productos relacionados

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué requisitos técnicos afectan la resistencia térmica externa de los tubos de horno? Optimizar para el rendimiento a alta temperatura

- ¿Cuál es la diferencia entre un horno tubular de alúmina y un horno tubular de cuarzo? Elija el horno tubular adecuado para su laboratorio

- ¿Qué es un horno tubular de cuarzo y cuál es su uso principal? Esencial para el procesamiento controlado a alta temperatura

- ¿Qué factores deben considerarse al comprar un horno de tubo de cuarzo? Asegure un procesamiento confiable a alta temperatura

- ¿Cómo procede típicamente el proceso de trabajo de un horno de tubo de cuarzo? Domine el calentamiento de precisión para materiales avanzados