En esencia, un horno de caja es una pieza versátil de equipo de procesamiento térmico diseñado para aplicaciones por lotes. Sus usos principales giran en torno a someter materiales a un ambiente controlado de alta temperatura para alterar sus propiedades físicas o químicas a través de procesos como el tratamiento térmico, la sinterización, la calcinación y la preparación de muestras para análisis.

El verdadero valor de un horno de caja reside en su simplicidad y fiabilidad. Sirve como un caballo de batalla de uso general para laboratorios e industrias que necesitan calentar materiales en lotes discretos dentro de un entorno térmico estable y uniforme.

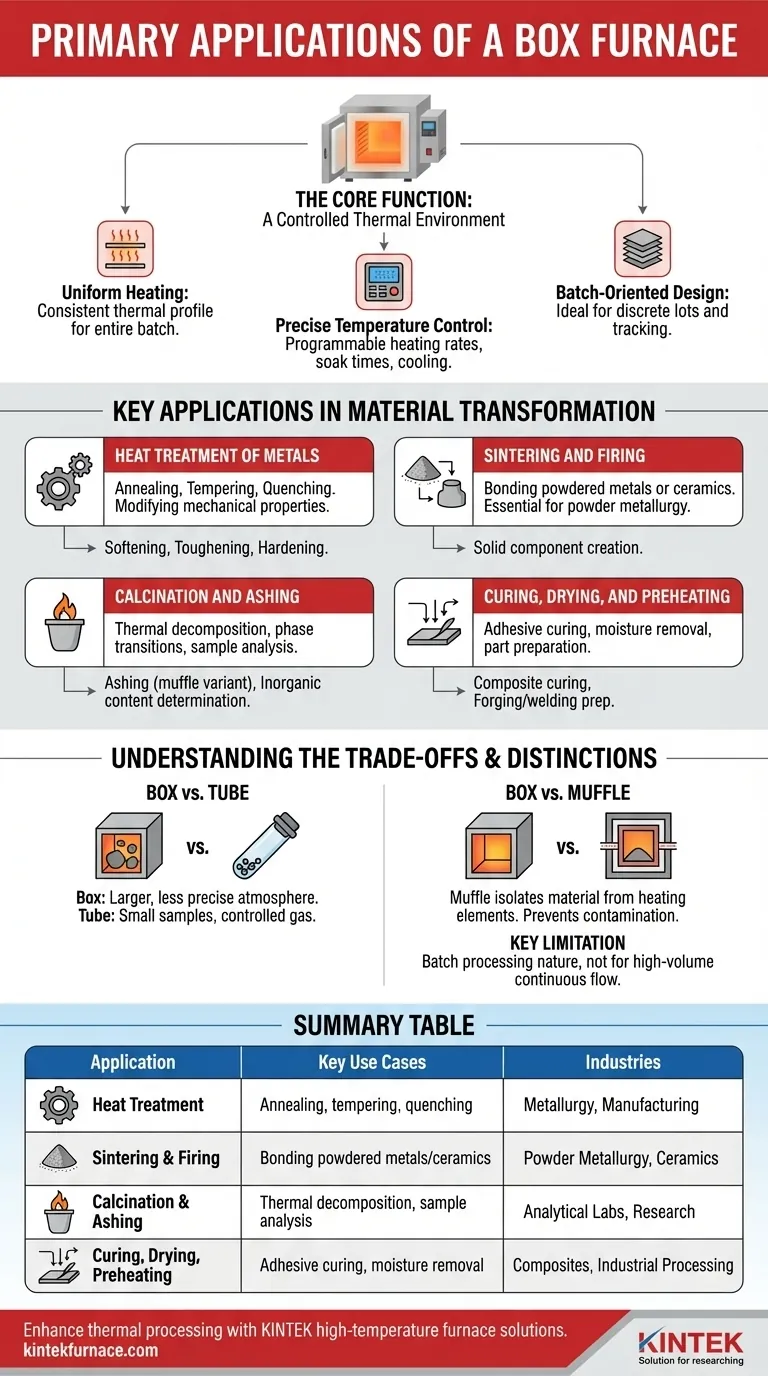

La función principal: un entorno térmico controlado

Las aplicaciones de un horno de caja son un resultado directo de su diseño fundamental. Su estructura está optimizada para crear una zona de calentamiento repetible y uniforme para los materiales procesados en lotes.

Calentamiento uniforme

La cámara de un horno de caja, combinada con elementos calefactores estratégicamente colocados (a menudo eléctricos), está diseñada para distribuir el calor de manera uniforme. Esto asegura que un lote completo de material experimente el mismo perfil térmico, lo cual es crítico para obtener resultados consistentes.

Control preciso de la temperatura

Los hornos de caja modernos están equipados con sofisticados sistemas de control de temperatura. Estos sistemas permiten a los operadores programar velocidades de calentamiento específicas, tiempos de mantenimiento a la temperatura máxima y perfiles de enfriamiento, lo que permite procesos altamente repetibles y documentados.

Diseño orientado a lotes

A diferencia de un horno continuo o de cinta transportadora, un horno de caja está diseñado para el procesamiento por lotes. Los materiales se colocan dentro, la puerta se cierra, se ejecuta el ciclo térmico y se retiran los materiales. Esto lo hace ideal para investigación, producción a pequeña escala y procesos donde los lotes individuales deben ser rastreados.

Aplicaciones clave en la transformación de materiales

El ambiente controlado de un horno de caja lo hace adecuado para una amplia gama de procesos térmicos en industrias que van desde la metalurgia hasta la ciencia de los materiales.

Tratamiento térmico de metales

Esta es una de las aplicaciones más comunes. Procesos como el recocido (ablandamiento), el templado (aumento de la tenacidad) y el enfriamiento rápido (endurecimiento) se utilizan para modificar con precisión las propiedades mecánicas del acero y otras piezas metálicas.

Sinterización y cocción

Los hornos de caja son esenciales para crear componentes sólidos a partir de polvos. En la sinterización, los metales o cerámicas en polvo se calientan por debajo de su punto de fusión hasta que sus partículas se unen. Esto es fundamental para la pulvimetalurgia y la fabricación de cerámicas avanzadas.

Calcinación y calcinado

La calcinación utiliza calor para causar la descomposición térmica, transiciones de fase o la eliminación de una fracción volátil de un material. En laboratorios analíticos, un horno de caja (a menudo una variante de horno de mufla) se utiliza para el calcinado, que implica quemar sustancias orgánicas para determinar el contenido inorgánico de una muestra.

Curado, secado y precalentamiento

Muchos procesos industriales requieren un paso de calentamiento preliminar. Los hornos de caja se utilizan para el curado de adhesivos y compuestos, el secado de materiales para eliminar la humedad y el precalentamiento de piezas antes de pasos posteriores como la forja o la soldadura.

Comprensión de las compensaciones y distinciones

Aunque versátil, un horno de caja no es la solución universal para todas las tareas de calentamiento. Comprender su relación con otros tipos de hornos es clave para seleccionar la herramienta adecuada.

Horno de caja vs. horno tubular

Un horno tubular utiliza un tubo cilíndrico como cámara de calentamiento, lo cual es ideal para procesar muestras pequeñas o para aplicaciones que requieren una atmósfera de gas estrechamente controlada. Los hornos de caja manejan objetos más grandes o de forma irregular con mayor facilidad, pero pueden ofrecer un control atmosférico menos preciso que un horno tubular dedicado.

Horno de caja vs. horno de mufla

Este es un punto común de confusión. Un horno de mufla contiene una cámara interior (la "mufla") que aísla el material del contacto directo con los elementos calefactores. Esto previene la contaminación. Muchos hornos de caja modernos se construyen como hornos de mufla, pero los términos no son estrictamente intercambiables. Si la prevención de la contaminación por los elementos calefactores es crítica, necesita específicamente un horno de mufla.

Limitaciones clave

La limitación principal es su naturaleza de procesamiento por lotes. No es eficiente para la fabricación de alto volumen y continua, donde un horno transportador o de cinta sería superior. Aunque algunos modelos ofrecen control atmosférico, es posible que no alcancen los niveles de pureza de sistemas más especializados.

Tomar la decisión correcta para su objetivo

La selección del horno correcto depende completamente de su material, el resultado deseado y la escala de producción.

- Si su enfoque principal es el tratamiento térmico de propósito general de piezas metálicas: Un horno de caja estándar es la opción estándar de la industria por su fiabilidad y calentamiento uniforme.

- Si su enfoque principal es crear piezas cerámicas o de metal en polvo: Un horno de caja de alta temperatura diseñado para sinterización es la herramienta correcta.

- Si su enfoque principal es la preparación de muestras analíticas como el calcinado: Necesita específicamente un horno de mufla tipo caja para evitar la contaminación de la muestra.

- Si su enfoque principal es el crecimiento de cristales de alta pureza o el procesamiento en un gas específico: Es probable que un horno tubular sea un instrumento más adecuado y preciso para sus necesidades.

En última instancia, el horno de caja es una herramienta fundamental, que proporciona la aplicación simple, potente y controlada de calor necesaria para innumerables innovaciones de materiales.

Tabla resumen:

| Aplicación | Casos de uso clave | Industrias |

|---|---|---|

| Tratamiento Térmico | Recocido, templado, enfriamiento rápido de metales | Metalurgia, Fabricación |

| Sinterización y Cocción | Unión de metales o cerámicas en polvo | Pulvimetalurgia, Cerámicas |

| Calcinación y Calcinado | Descomposición térmica, análisis de muestras | Laboratorios Analíticos, Investigación |

| Curado, Secado, Precalentamiento | Curado de adhesivos, eliminación de humedad, preparación de piezas | Compuestos, Procesamiento Industrial |

¿Listo para mejorar su procesamiento térmico con un horno de caja confiable? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté en metalurgia, ciencia de materiales o investigación analítica, podemos adaptar una solución para sus necesidades de procesamiento por lotes. Contáctenos hoy para discutir cómo nuestros hornos pueden aumentar su eficiencia y resultados.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío de molibdeno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería