En resumen, un horno de mufla moderno realiza una amplia gama de procesos precisos y de alta temperatura al crear un entorno altamente controlado y libre de contaminantes. Las aplicaciones clave incluyen el tratamiento térmico de metales mediante recocido y soldadura fuerte, la fabricación de cerámicas técnicas y vidrio, la sinterización de metales en polvo y la realización de procedimientos analíticos críticos como el calcinado de muestras para control de calidad o investigación.

El verdadero valor de un horno de mufla no es solo su capacidad para calentarse, sino su capacidad para aislar un material de los subproductos de la combustión y de los elementos calefactores. Esta separación —la "mufla"— es lo que permite los resultados precisos, repetibles y limpios que se requieren para la fabricación avanzada y el análisis científico.

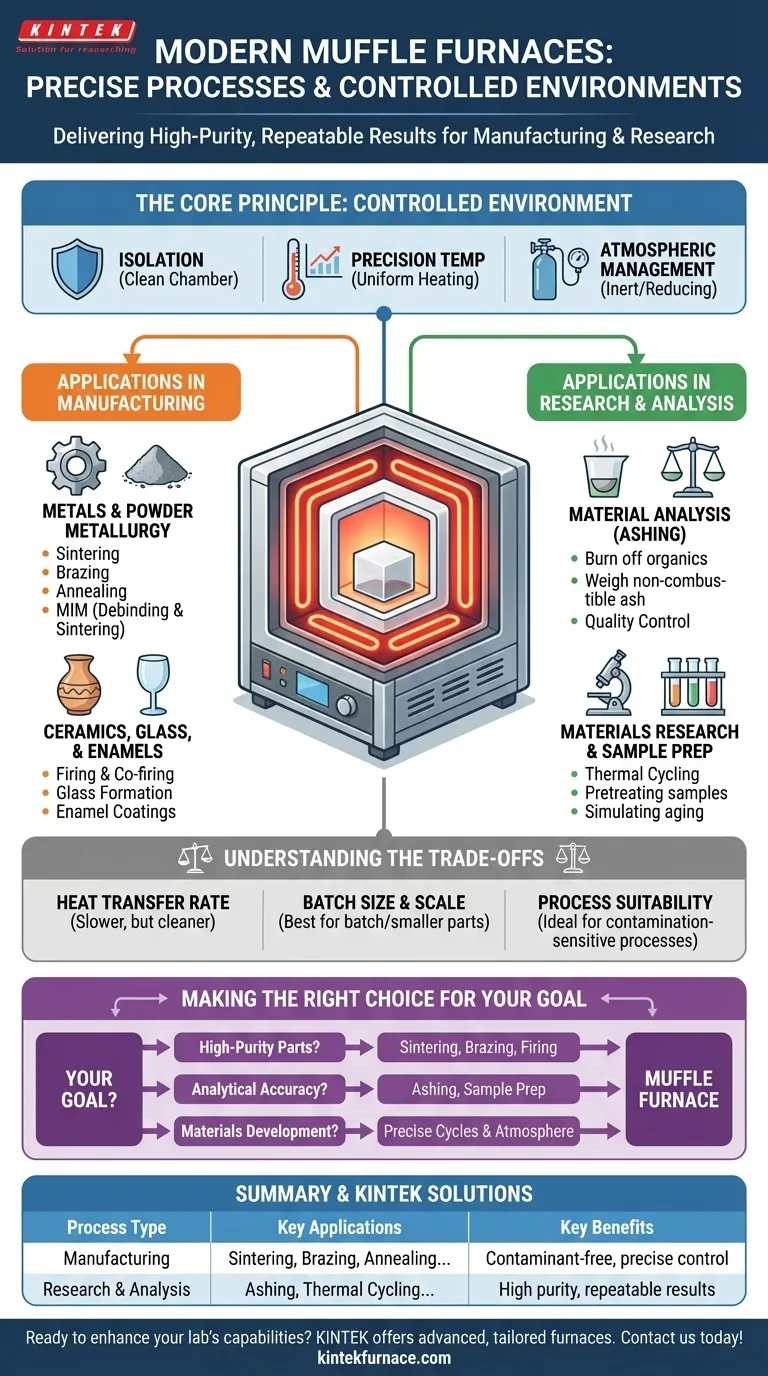

El Principio Fundamental: Un Entorno Controlado

Las capacidades de un horno de mufla se derivan de su diseño fundamental. Comprender este diseño es clave para entender sus aplicaciones. No es simplemente un horno; es un instrumento de atmósfera controlada.

Qué Significa "Mufla": Aislamiento de Contaminantes

La característica definitoria es la mufla, una cámara interior que contiene la pieza de trabajo. Esta cámara se calienta desde el exterior mediante bobinas de calentamiento.

Este diseño separa el material que se está calentando de cualquier posible contaminante producido por la combustión del combustible o por los propios elementos calefactores. El resultado es un proceso de calentamiento excepcionalmente limpio.

Control de Temperatura de Precisión

Los hornos modernos ofrecen una uniformidad de temperatura superior, asegurando que toda la pieza de trabajo se caliente de manera uniforme.

Permiten una programación precisa de los ciclos térmicos, incluyendo el ramping (tasa de aumento de temperatura) controlado, el soaking (mantenimiento a una temperatura específica) y el enfriamiento. Los modelos avanzados cuentan con múltiples zonas de control para una precisión aún mayor.

Gestión Atmosférica

Muchos hornos de mufla avanzados pueden controlar la atmósfera dentro de la cámara. Esto permite procesos que deben ocurrir en un gas inerte o en un entorno específico, como las operaciones de reducción que previenen la oxidación.

Aplicaciones Clave en la Fabricación

La combinación de alto calor, limpieza y control hace que los hornos de mufla sean esenciales para producir materiales de alto valor donde la consistencia y la pureza no son negociables.

Metales y Metalurgia de Polvos

Estos hornos son fundamentales para la formación y el tratamiento de piezas metálicas.

Los procesos clave incluyen:

- Sinterización: Calentar polvos metálicos comprimidos por debajo de su punto de fusión para unirlos en una pieza sólida.

- Soldadura fuerte (Brazing): Unir dos piezas de metal usando un metal de relleno, lo que requiere superficies limpias y una temperatura precisa.

- Recocido: Calentar y enfriar lentamente el metal para reducir la dureza y aumentar la ductilidad.

- Moldeo por inyección de metales (MIM): Un proceso de dos partes que involucra el desaglomerado (eliminación de un aglutinante polimérico) seguido de la sinterización para crear la pieza metálica final y densa.

Cerámicas, Vidrio y Esmaltes

La capacidad de alcanzar temperaturas muy altas y uniformes es crítica para estos materiales.

Los usos comunes son:

- Cocción y Co-cocción: Cocción de cerámicas técnicas para lograr la densidad y las propiedades mecánicas deseadas.

- Formación de vidrio: Fundir materias primas para crear vidrio especializado o reformar vidrio existente.

- Recubrimientos de esmalte: Fusionar polvos de esmalte sobre un sustrato para crear una capa dura y protectora.

Aplicaciones en Investigación y Análisis

En un entorno de laboratorio, el papel del horno cambia de la producción al análisis, donde eliminar todas las variables excepto la temperatura es primordial.

Análisis de Materiales (Calcinado)

El uso analítico más común es el calcinado. Esto implica calentar una muestra para quemar todas las sustancias orgánicas y combustibles.

Lo que queda es el contenido de ceniza no combustible, que puede pesarse y analizarse. Este es un procedimiento estándar de control de calidad en industrias que van desde la ciencia de los alimentos hasta la gestión de aguas residuales.

Investigación de Materiales y Preparación de Muestras

Los investigadores utilizan hornos de mufla para probar las propiedades de los materiales bajo estrés térmico extremo (ciclado térmico) o para preparar muestras para análisis posteriores.

Las aplicaciones especializadas incluyen el pretratamiento de muestras médicas, la simulación de procesos de envejecimiento e incluso la investigación sobre la eliminación de materiales de combustible nuclear.

Comprender las Compensaciones

Aunque potentes, los hornos de mufla no son una solución universal. La objetividad requiere reconocer sus limitaciones.

Tasa de Transferencia de Calor

Debido a que el calor se transfiere indirectamente a través de la radiación y la convección, el calentamiento puede ser más lento en comparación con un horno donde una llama contacta directamente el material. Esta es la compensación por un ambiente más limpio.

Tamaño del Lote y Escala

Los hornos de mufla tradicionales son los más adecuados para procesos por lotes o piezas más pequeñas. Aunque existen sistemas "de empuje" continuos y automatizados para la producción a gran escala, representan un aumento significativo en complejidad y costo.

Idoneidad del Proceso

El ambiente aislado es el principal beneficio. Si un proceso no es sensible a la contaminación por calentamiento directo y solo requiere mucho calor, un tipo de horno más simple y menos costoso puede ser más apropiado.

Tomar la Decisión Correcta para su Objetivo

Para determinar si un horno de mufla es la herramienta adecuada, concéntrese en el resultado requerido de su proceso.

- Si su enfoque principal es la fabricación de piezas de alta pureza: El aislamiento de contaminantes durante procesos como la sinterización, la soldadura fuerte y la cocción de cerámicas es el beneficio clave.

- Si su enfoque principal es la precisión analítica: La capacidad del horno para realizar una combustión completa para el calcinado o la preparación de muestras sin introducir contaminantes externos es esencial.

- Si su enfoque principal es el desarrollo de materiales: El control preciso sobre los ciclos de temperatura y la atmósfera lo convierte en una herramienta indispensable para probar y crear nuevos materiales.

En última instancia, elegir un horno de mufla es una decisión de priorizar el control y la pureza en un entorno de alta temperatura.

Tabla Resumen:

| Tipo de Proceso | Aplicaciones Clave | Beneficios Clave |

|---|---|---|

| Fabricación | Sinterización, Soldadura Fuerte, Recocido, Cocción de Cerámicas | Ambiente libre de contaminantes, control preciso de la temperatura |

| Investigación y Análisis | Calcinado, Ciclo Térmico, Preparación de Muestras | Alta pureza, resultados repetibles para un análisis preciso |

¿Listo para mejorar las capacidades de su laboratorio con una solución de horno de alta temperatura a medida? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar hornos avanzados como Muffle, Tube, Rotary, Vacuum & Atmosphere, y Sistemas CVD/PECVD. Nuestra profunda personalización asegura que satisfagan sus necesidades experimentales únicas para un rendimiento superior en fabricación, investigación y control de calidad. Contáctenos hoy para discutir cómo podemos apoyar sus procesos específicos.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO