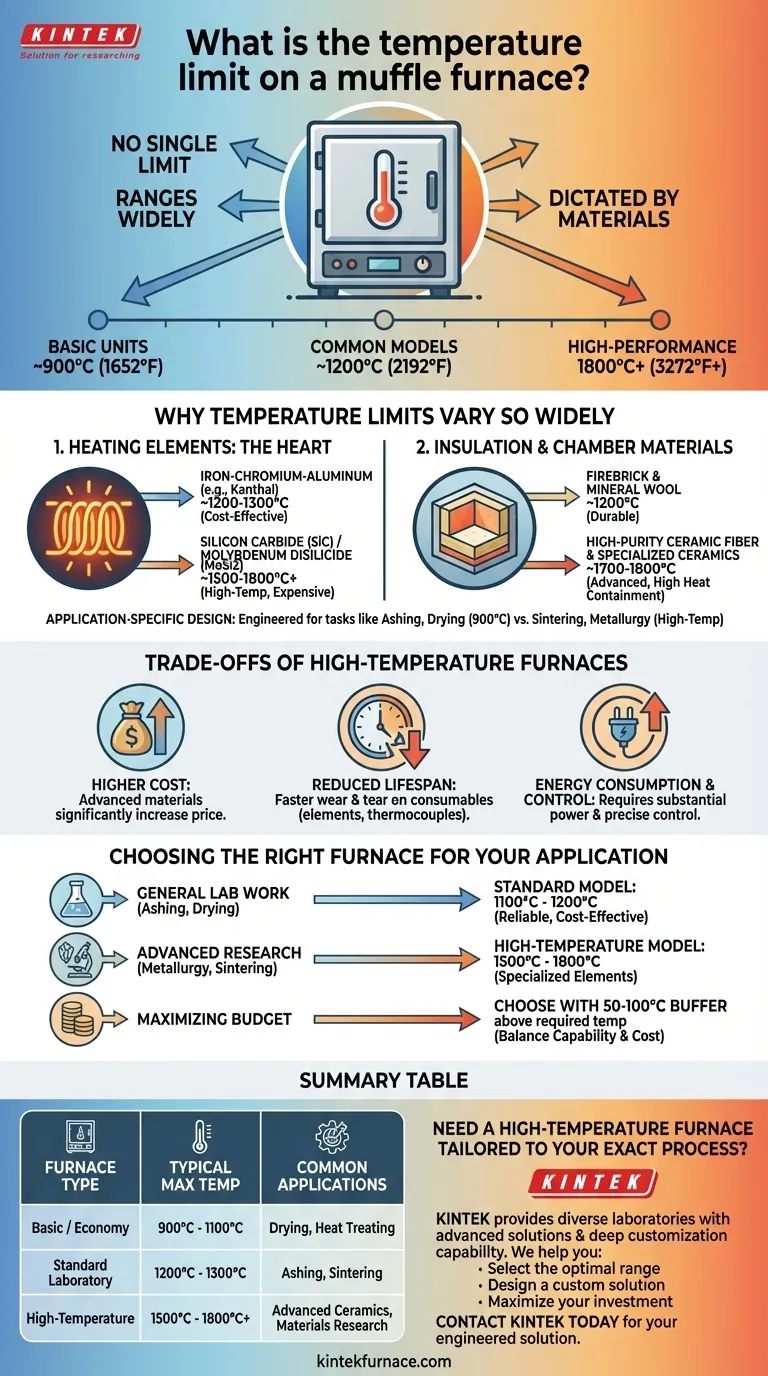

En resumen, no existe un único límite de temperatura para un horno mufla. Si bien muchos modelos comunes operan hasta 1200 °C (2192 °F), la temperatura máxima puede variar desde alrededor de 900 °C para unidades básicas hasta más de 1800 °C (3272 °F) para modelos especializados de alto rendimiento. El límite específico está dictado completamente por la construcción del horno y la aplicación prevista.

La capacidad de temperatura de un horno mufla no es una característica genérica, sino un resultado directo de su diseño. El límite está determinado por los materiales específicos utilizados para sus elementos calefactores internos y su aislamiento, los cuales se eligen para satisfacer las demandas de diferentes procesos científicos e industriales.

Por qué los límites de temperatura varían tanto

El término "horno mufla" describe una categoría de equipo, no una especificación única. La variación significativa en la temperatura máxima de un modelo a otro se deriva directamente de los materiales utilizados en sus componentes centrales.

El papel fundamental de los elementos calefactores

Los elementos calefactores son el corazón del horno, y su composición material es el factor principal que limita la temperatura máxima.

Diferentes materiales tienen diferentes límites físicos. Por ejemplo, las aleaciones comunes de hierro-cromo-aluminio (como Kanthal) son rentables, pero generalmente alcanzan un máximo de alrededor de 1200 °C a 1300 °C.

Para alcanzar temperaturas más altas, los fabricantes deben utilizar materiales más exóticos y costosos como el carburo de silicio (SiC) o el disilicuro de molibdeno (MoSi2), que pueden operar de manera confiable a 1500 °C a 1800 °C y más allá.

La importancia del aislamiento y los materiales de la cámara

Un horno solo puede calentarse hasta donde su aislamiento pueda contenerlo. La cámara, o "mufla", debe soportar el calor extremo sin degradarse.

Los hornos de menor temperatura a menudo utilizan ladrillo refractario duradero y aislamiento de lana mineral. Estos son efectivos y robustos para aplicaciones de hasta aproximadamente 1200 °C.

Los modelos de alta temperatura requieren aislamiento avanzado de fibra cerámica de alta pureza y cámaras cerámicas especializadas para evitar la pérdida de calor, garantizar la uniformidad de la temperatura y resistir el estrés térmico de alcanzar 1700 °C o 1800 °C.

Diseño específico de la aplicación

Los hornos están diseñados para tareas específicas, lo que dicta su rango de temperatura. Un horno diseñado para cenizas o secado simples puede necesitar solo alcanzar 900 °C.

En contraste, un horno construido para sinterizar cerámicas avanzadas, cultivar cristales o realizar investigaciones metalúrgicas debe ser capaz de alcanzar y mantener temperaturas mucho más altas. Este enfoque de diseño personalizado es la razón por la que se ve una gama tan amplia de especificaciones en el mercado.

Comprender las compensaciones de los hornos de alta temperatura

Seleccionar un horno con una clasificación de temperatura más alta implica más que solo un número más alto en una hoja de especificaciones. Conlleva compensaciones críticas que afectan el costo, el mantenimiento y la operación.

El impacto directo en el costo

La compensación más importante es el costo. Los materiales avanzados necesarios para los elementos calefactores y el aislamiento de alta temperatura son significativamente más caros que sus contrapartes estándar. Un horno de 1700 °C puede costar varias veces más que un modelo de 1200 °C del mismo tamaño.

Vida útil reducida de los consumibles

Operar un horno cerca de su temperatura máxima nominal acelera el desgaste de sus componentes. Los elementos calefactores y los termopares son consumibles con una vida útil finita. Cuanto más caliente funcione el horno y con mayor frecuencia lo haga, más rápido se degradarán y requerirán reemplazo.

Consumo de energía y control

Alcanzar y mantener temperaturas de 1700 °C o 1800 °C requiere una cantidad sustancial de energía eléctrica. Esto no solo aumenta los costos operativos, sino que también impone mayores demandas a la infraestructura eléctrica de sus instalaciones. Además, el control preciso de la temperatura se vuelve más desafiante en estos extremos.

Elegir el horno adecuado para su aplicación

Para tomar una decisión informada, debe hacer coincidir las capacidades del horno con los requisitos específicos de su proceso. Especificar un horno en exceso conduce a gastos innecesarios, mientras que especificarlo por debajo hace que su trabajo sea imposible.

- Si su enfoque principal es el trabajo de laboratorio general, como la calcinación, el secado o el tratamiento térmico básico: Un modelo estándar de 1100 °C o 1200 °C es casi siempre suficiente, confiable y rentable.

- Si su enfoque principal es la investigación de materiales avanzados, la metalurgia o la sinterización de cerámica: Debe invertir en un modelo de alta temperatura (1500 °C a 1800 °C) con los elementos calefactores adecuados para satisfacer las demandas de su proceso.

- Si su enfoque principal es maximizar su presupuesto: Elija un horno con una temperatura máxima que proporcione un margen de 50 a 100 °C por encima de su temperatura de proceso más alta requerida, pero no más, para equilibrar la capacidad con el costo.

Comprender que el límite de temperatura es una función de la ciencia de los materiales le permite seleccionar la herramienta adecuada para el trabajo.

Tabla de resumen:

| Tipo de Horno | Temperatura Máxima Típica | Aplicaciones Comunes |

|---|---|---|

| Básico / Económico | 900 °C - 1100 °C | Secado, Pérdida por Ignición, Tratamiento Térmico Básico |

| Laboratorio Estándar | 1200 °C - 1300 °C | Calcinación, Sinterización, Trabajo General de Laboratorio |

| Alta Temperatura | 1500 °C - 1800 °C+ | Cerámicas Avanzadas, Metalurgia, Investigación de Materiales |

¿Necesita un horno de alta temperatura adaptado a su proceso exacto?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos Mufla, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Podemos ayudarle a:

- Seleccionar el rango de temperatura óptimo para evitar gastar de más o tener un rendimiento insuficiente.

- Diseñar una solución personalizada con los elementos calefactores y el aislamiento adecuados para su aplicación específica.

- Maximizar su inversión con un horno que proporcione el equilibrio perfecto entre capacidad, costo y longevidad.

Póngase en contacto con KINTEK hoy mismo para discutir sus necesidades de alta temperatura y obtener una solución diseñada para su éxito.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos