El horno mufla sirve como el recipiente de reacción crítico para convertir precursores químicos crudos en un soporte físico estructurado. Específicamente, en la preparación de soportes de catalizadores de átomos únicos de dióxido de cerio (CeO2), realiza el calentamiento estático de un precursor de nitrato de cerio a 350 °C durante 5 horas para garantizar la descomposición completa en nanopartículas de alta pureza.

El horno mufla proporciona más que solo calor; define la arquitectura del material. Al ejecutar un programa térmico preciso, diseña la energía superficial específica y la estabilidad estructural necesarias para anclar átomos metálicos individuales, evitando que se aglomeren en cúmulos durante el procesamiento posterior.

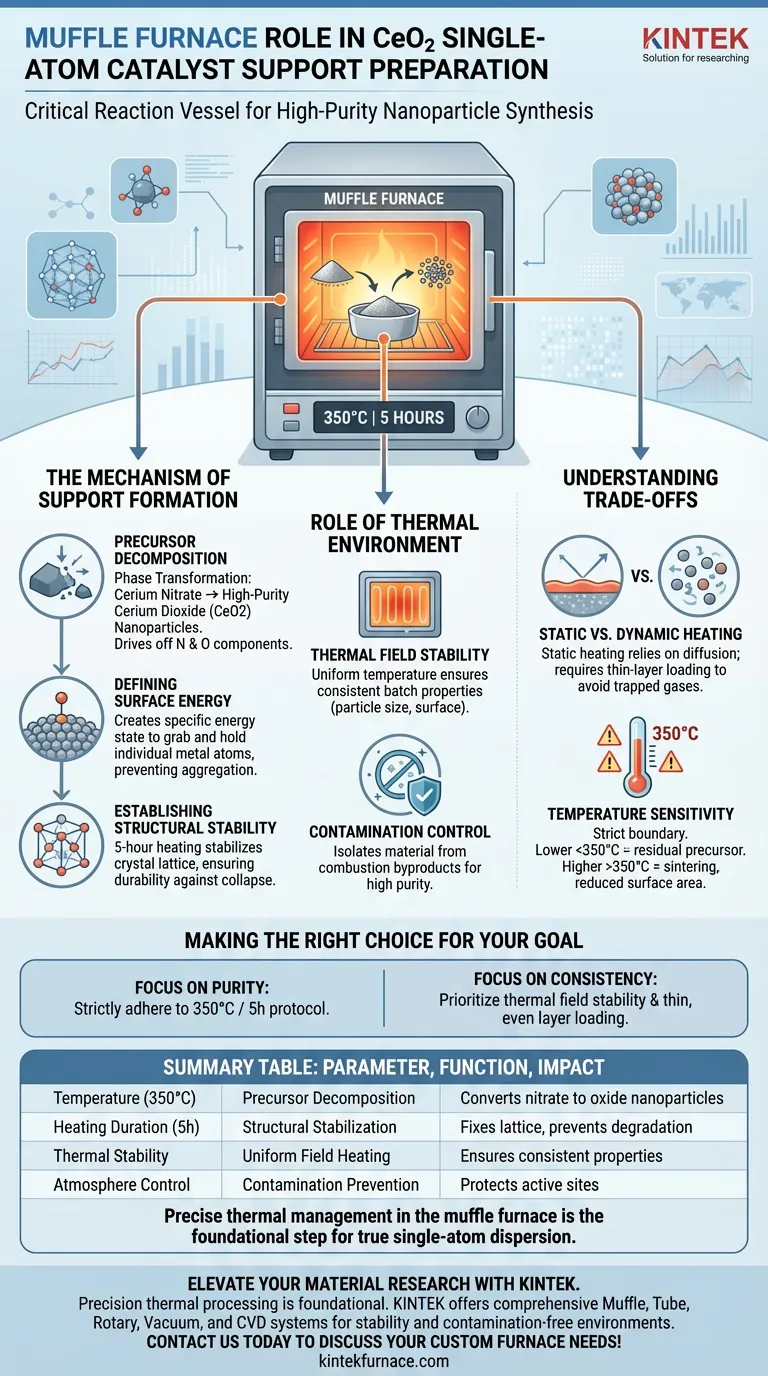

El Mecanismo de Formación del Soporte

Descomposición del Precursor

La función principal del horno mufla en este contexto es la transformación de fase. La materia prima, el nitrato de cerio, es una sal que debe convertirse completamente en un óxido.

Mediante calentamiento estático a 350 °C, el horno expulsa componentes de nitrógeno y oxígeno. Esto asegura la descomposición completa del precursor, dejando solo nanopartículas de dióxido de cerio de alta pureza.

Definición de la Energía Superficial

Para que un catalizador de "átomos únicos" funcione, el soporte debe tener la capacidad de capturar y retener átomos metálicos individuales. Esta capacidad se determina durante el proceso de calcinación.

El tratamiento térmico crea un sustrato físico con energía superficial específica. Este estado energético es lo que permite que el soporte disperse eficazmente los átomos metálicos posteriormente, en lugar de permitir que se unan entre sí.

Establecimiento de la Estabilidad Estructural

La durabilidad es un requisito clave para los soportes de catalizadores. La duración de calentamiento de 5 horas no es arbitraria; permite que la red cristalina del dióxido de cerio se estabilice.

Este tratamiento térmico programado asegura que las nanopartículas logren estabilidad estructural. Sin este marco estable, el soporte podría colapsar o degradarse bajo el estrés de las reacciones químicas posteriores.

El Papel del Entorno Térmico

Estabilidad del Campo Térmico

La consistencia es vital para la ciencia reproducible. El horno mufla proporciona una excelente estabilidad del campo térmico, lo que significa que la temperatura es uniforme en toda la cámara.

Esto asegura que cada parte del lote de nitrato de cerio reciba exactamente la misma entrada de energía. El resultado es un lote consistente de soportes de catalizador donde el tamaño de partícula y las propiedades superficiales son uniformes.

Control de Contaminación

En la catálisis de átomos únicos, incluso las impurezas traza pueden arruinar el rendimiento de los sitios activos. El horno mufla ofrece un entorno libre de contaminación.

Al aislar el material de los subproductos de la combustión (a diferencia del calentamiento a llama abierta), protege la pureza del dióxido de cerio. Esto es esencial para mantener la integridad de los centros activos que se formarán posteriormente.

Comprender las Compensaciones

Calentamiento Estático vs. Dinámico

El horno mufla utiliza calentamiento estático, típicamente en aire estático. Si bien esto es excelente para la estabilidad y la simplicidad, depende de la difusión para el intercambio de gases.

Si la capa del precursor es demasiado gruesa, los gases de descomposición pueden quedar atrapados, lo que lleva a propiedades estructurales desiguales. A diferencia de los hornos de tubo rotatorio que hacen rodar las partículas para una exposición uniforme, un horno mufla requiere una carga cuidadosa en capas delgadas para garantizar la uniformidad.

Sensibilidad a la Temperatura

El perfil de temperatura específico (350 °C) es un límite estricto. Desviarse de él presenta riesgos.

Las temperaturas más bajas pueden dejar precursores de nitrato residuales, contaminando el soporte. Las temperaturas significativamente más altas (por ejemplo, acercándose al rango de 800 °C utilizado en otros pasos como la captura de átomos) podrían hacer que las nanopartículas de dióxido de cerio se sintericen y crezcan, reduciendo el área superficial disponible para anclar átomos únicos.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la efectividad de sus soportes de dióxido de cerio, alinee sus protocolos de horno con sus objetivos específicos:

- Si su enfoque principal es la Pureza del Soporte: Adhiérase estrictamente al protocolo de 350 °C durante 5 horas para garantizar la descomposición completa del precursor sin inducir sinterización.

- Si su enfoque principal es la Consistencia del Lote: Priorice la estabilidad del campo térmico del horno y asegúrese de que el precursor esté extendido en una capa delgada y uniforme para mitigar las limitaciones del calentamiento estático.

La gestión térmica precisa en el horno mufla es el paso fundamental que determina si su catalizador final logra una dispersión de átomos únicos real o falla debido a la agregación.

Tabla Resumen:

| Parámetro | Función | Impacto en el Soporte de CeO2 |

|---|---|---|

| Temperatura (350°C) | Descomposición del Precursor | Convierte el nitrato de cerio en nanopartículas de óxido de alta pureza. |

| Duración del Calentamiento (5h) | Estabilización Estructural | Fija la red cristalina para prevenir la degradación durante las reacciones. |

| Estabilidad Térmica | Calentamiento Uniforme del Campo | Asegura un tamaño de partícula y una energía superficial consistentes en todo el lote. |

| Control de Atmósfera | Prevención de Contaminación | Protege los sitios activos de impurezas y subproductos de la combustión. |

Mejore su Investigación de Materiales con KINTEK

El procesamiento térmico de precisión es la base de la catálisis de alto rendimiento. En KINTEK, entendemos que incluso una desviación menor de la temperatura puede comprometer la energía superficial y la integridad estructural de su catalizador.

Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD, todos personalizables para satisfacer sus requisitos de laboratorio únicos. Ya sea que esté realizando una delicada descomposición de precursores o una captura de átomos a alta temperatura, nuestros hornos proporcionan la estabilidad del campo térmico y el entorno libre de contaminación esenciales para la innovación en catalizadores de átomos únicos.

¿Listo para optimizar su síntesis? ¡Contáctenos hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Jinshu Tian, Yong Wang. NO Reduction with CO on Low‐loaded Platinum‐group Metals (Rh, Ru, Pd, Pt, and Ir) Atomically Dispersed on Ceria. DOI: 10.1002/cctc.202301227

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué es un horno de mufla y cómo funciona generalmente? Dominio del calentamiento indirecto para resultados puros

- ¿Cuál es la función de un horno mufla de caja en el recocido al aire? Síntesis maestra de catalizadores de óxido de estaño

- ¿Por qué los hornos de mufla son particularmente adecuados para los procesos de calcinación? Logre un análisis de muestras libre de contaminantes

- ¿Por qué es importante verificar la fuente de alimentación de un horno de mufla? Garantice la seguridad y resultados precisos

- ¿Cuál es el papel de un horno mufla en la preparación de nitruro de carbono grafítico a granel (BCN)? Domina la síntesis de BCN

- ¿Cuál es la función de un horno de caja de alta temperatura en la síntesis de Ge-S-Cd? Dominando la cinética de fusión a 900°C

- ¿Por qué es importante el aislamiento de los contaminantes en un horno mufla? Garantizar la pureza e integridad en procesos de alta temperatura

- ¿Qué papel juega un horno mufla eléctrico en la siliciación de soldaduras de acero 10Kh23N18? Perspectiva Térmica Experta