La función principal de un horno mufla de caja en este proceso es proporcionar un entorno térmico oxidativo estable que convierte los precursores de óxido de estaño en cristales catalíticos activos. Al someter el polvo a temperaturas precisas, típicamente entre 370 °C y 525 °C, en una atmósfera de aire, el horno impulsa el proceso de calcinación necesario para estabilizar el material para aplicaciones electroquímicas.

El horno no se limita a secar el material; diseña la estructura atómica del catalizador. Al controlar el calor en un entorno rico en oxígeno, el horno mufla de caja dicta la pureza de fase, el tamaño de grano y la densidad de vacantes de oxígeno requeridos para una electroreducción eficiente del dióxido de carbono.

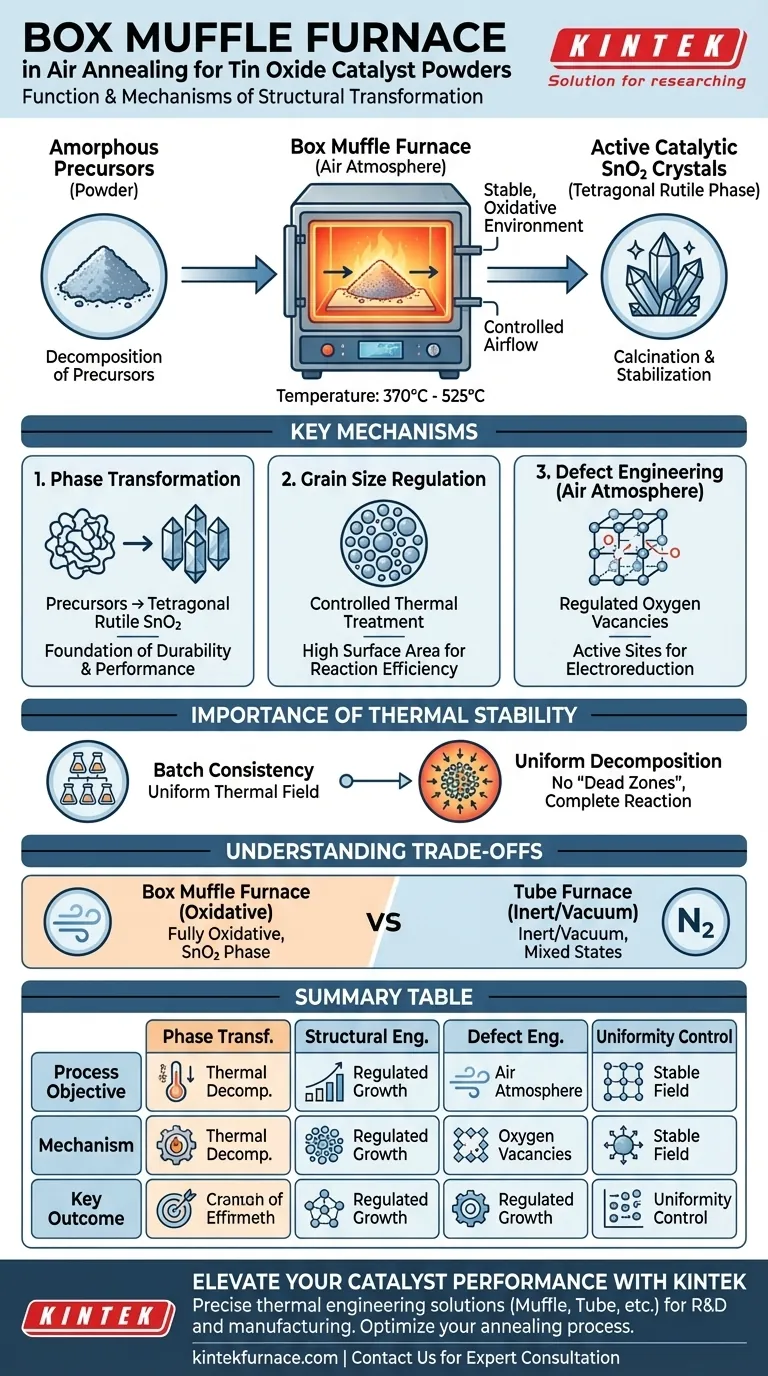

Mecanismos de Transformación Estructural

Conversión de Precursores a Cristales Activos

El papel inicial del horno es facilitar la descomposición de los precursores amorfos. A través de un calentamiento controlado, estos precursores experimentan una transformación de fase, convirtiéndose en una estructura cristalina conocida como la fase rutilo tetragonal SnO2. Esta estabilidad cristalina es la base de la durabilidad y el rendimiento del catalizador.

Regulación del Tamaño de Grano

El tratamiento térmico es la palanca principal para controlar el tamaño físico de las partículas del catalizador. El horno mufla de caja permite la regulación precisa del tamaño de grano, lo que se correlaciona directamente con el área superficial disponible para las reacciones químicas. El calentamiento constante asegura que estos granos crezcan de manera uniforme, previniendo disparidades que podrían obstaculizar la actividad catalítica.

Ingeniería de Defectos a través de la Atmósfera

A diferencia de los tratamientos en vacío o gas inerte, el horno mufla de caja opera en una atmósfera de aire. Este entorno es crítico para regular el contenido de vacantes de oxígeno dentro de la red cristalina. Estas vacantes actúan como sitios activos durante la electroreducción; por lo tanto, la capacidad del horno para mantener una atmósfera oxidativa constante es tan importante como su control de temperatura.

La Importancia de la Estabilidad Térmica

Garantizar la Consistencia del Lote

En la preparación de catalizadores, la reproducibilidad es primordial. Un horno mufla de laboratorio de alta calidad ofrece una excelente estabilidad del campo térmico, asegurando que la temperatura sea uniforme en toda la cámara.

Descomposición Uniforme de Precursores

El horno facilita la deshidratación y descomposición completas de las sales metálicas. Al adherirse a una curva de temperatura preestablecida, asegura que cada partícula del polvo experimente la misma historia térmica. Esta uniformidad evita la formación de "zonas muertas" en el polvo donde los precursores podrían permanecer sin reaccionar.

Comprender las Compensaciones

Entornos Oxidativos vs. Inertes

Es vital distinguir el horno mufla de caja de un horno de tubo de alta temperatura. Un horno mufla de caja crea un entorno completamente oxidativo (aire), que impulsa el material hacia la fase estable de SnO2.

Limitaciones en el Control del Estado de Oxidación

Si su objetivo es crear estados de oxidación mixtos (como Sn3O4 o Sn2O3), un horno mufla de caja generalmente no es adecuado. Esos estados mixtos típicamente requieren el entorno deficiente en oxígeno de un horno de tubo que utiliza gas nitrógeno inerte. El horno mufla de caja está diseñado específicamente para la oxidación completa y la estabilización.

Tomar la Decisión Correcta para Su Objetivo

Para optimizar su catalizador de óxido de estaño, alinee la elección de su equipo con sus requisitos estructurales específicos:

- Si su enfoque principal es estandarizar la actividad catalítica: Priorice un horno mufla de caja con alta estabilidad del campo térmico para garantizar un tamaño de grano uniforme y un contenido constante de vacantes de oxígeno entre lotes.

- Si su enfoque principal es lograr la fase rutilo tetragonal: Utilice el horno mufla de caja en aire a temperaturas entre 370 °C y 525 °C para convertir completamente los precursores amorfos en SnO2 estable.

- Si su enfoque principal es explorar estados de oxidación mixtos: No utilice un horno mufla de caja; en su lugar, opte por un horno de tubo con flujo de gas inerte para restringir el suministro de oxígeno y estabilizar fases intermedias.

Controle el calor y la atmósfera con precisión, y controlará la eficiencia fundamental de su catalizador.

Tabla Resumen:

| Objetivo del Proceso | Mecanismo | Resultado Clave |

|---|---|---|

| Transformación de Fase | Descomposición térmica de precursores | Fase Rutilo Tetragonal Estable SnO2 |

| Ingeniería Estructural | Crecimiento de grano regulado | Alta área superficial y eficiencia de reacción |

| Ingeniería de Defectos | Atmósfera de aire (oxidativa) | Densidad controlada de vacantes de oxígeno |

| Control de Uniformidad | Campo térmico estable | Consistencia y pureza lote a lote |

Mejore el Rendimiento de Su Catalizador con KINTEK

La ingeniería térmica precisa es la diferencia entre un material mediocre y un catalizador de alta eficiencia. KINTEK proporciona soluciones de alta temperatura líderes en la industria, incluidos sistemas Muffle, Tube, Rotary, Vacuum y CVD, diseñados específicamente para satisfacer las rigurosas demandas de la I+D y la fabricación en laboratorio.

Ya sea que esté estabilizando la fase rutilo tetragonal de SnO2 o necesite un perfil térmico personalizado para la síntesis de materiales únicos, nuestro equipo respaldado por expertos es totalmente personalizable para sus necesidades específicas.

¿Listo para optimizar su proceso de recocido? Contacte a KINTEK hoy mismo para consultar con nuestros expertos y encontrar el horno perfecto para su investigación.

Guía Visual

Referencias

- Nicolò B. D. Monti, Katarzyna Bejtka. Effects of Annealing Conditions on the Catalytic Performance of Anodized Tin Oxide for Electrochemical Carbon Dioxide Reduction. DOI: 10.3390/nano15020121

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las principales ventajas de utilizar un horno de mufla? Consiga un calentamiento preciso y sin contaminación

- ¿Cuál es el propósito de usar un horno de alta temperatura a 900°C para cáscaras de huevo? Domina la Calcinación para la Producción de CaO

- ¿Qué sustancias nunca deben introducirse en un horno de mufla? Proteja su equipo de daños

- ¿Qué procesos especializados puede facilitar un horno de caja? Desbloquee la transformación precisa de materiales

- ¿Qué tipos de transferencia de calor ocurren en un horno de resistencia tipo caja? Domine la radiación y la convección para una calefacción óptima

- ¿Con qué principios operan los hornos de mufla? Dominar el calor, el aislamiento y la transferencia uniforme

- ¿Por qué es importante el aislamiento de los contaminantes en un horno mufla digital? Garantizar la pureza y precisión en procesos de alta temperatura

- ¿Por qué es necesario un horno mufla con control de calentamiento programable multietapa para la síntesis de óxido de magnesio sol-gel?