Más allá del simple calentamiento, un horno de caja es un instrumento de precisión para alterar fundamentalmente las propiedades de los materiales a través de una variedad de procesos térmicos especializados. Sobresale en tareas como el tratamiento térmico, la sinterización, la soldadura fuerte y la fusión de aleaciones, donde el control preciso de la temperatura y la atmósfera es fundamental para lograr el resultado deseado.

El valor central de un horno de caja no reside solo en su capacidad para calentarse, sino en su capacidad para una transformación térmica controlada. Al proporcionar un entorno altamente uniforme y estable, permite a los fabricantes e investigadores modificar de manera predecible la estructura interna de un material para mejorar su resistencia, conductividad u otras características clave.

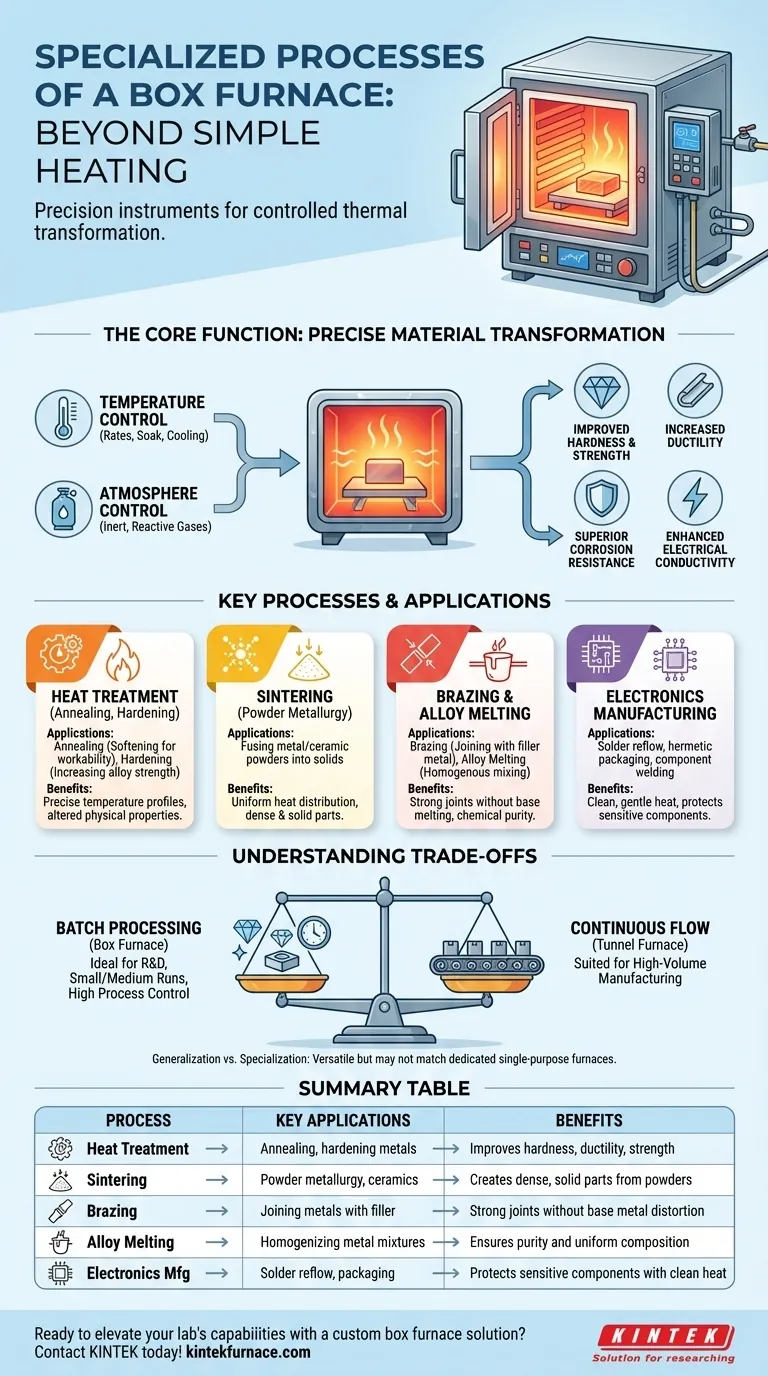

La función principal: Transformación precisa de materiales

Se elige un horno de caja cuando el proceso de calentamiento y enfriamiento es tan importante como la temperatura final alcanzada. Su principal ventaja es su capacidad para ejecutar un ciclo térmico programado con alta fidelidad.

Control de la temperatura y la atmósfera

Las dos variables más críticas en el procesamiento térmico son la temperatura y la atmósfera. Un horno de caja permite un control preciso y programable de las velocidades de calentamiento, los tiempos de mantenimiento (mantenerse a una temperatura específica) y las velocidades de enfriamiento.

Muchos modelos, conocidos como hornos de caja con atmósfera, también permiten la introducción de gases específicos (como nitrógeno o argón) para crear un ambiente inerte o reactivo, evitando la oxidación y otras reacciones químicas no deseadas.

Lograr propiedades específicas del material

Manipulando estas variables, los ingenieros pueden producir cambios específicos y deseables en un material. Estos resultados incluyen una mayor dureza, una mayor ductilidad (la capacidad de deformarse sin fracturarse), una resistencia mejorada y una resistencia a la corrosión o conductividad eléctrica superior.

Procesos clave y sus aplicaciones

El control preciso que ofrece un horno de caja lo convierte en la herramienta ideal para varias aplicaciones industriales y de investigación exigentes.

Tratamiento térmico: Recocido y endurecimiento

El tratamiento térmico es una amplia categoría de procesos utilizados para alterar las propiedades físicas de un material. El recocido, por ejemplo, implica calentar un metal y luego enfriarlo lentamente para reducir la dureza y hacerlo más trabajable.

Por el contrario, se pueden utilizar otros tratamientos térmicos para aumentar significativamente la dureza y la resistencia de una aleación. El horno de caja garantiza que el material siga el perfil de temperatura exacto requerido para estas transformaciones.

Sinterización: Fusión de polvos en sólidos

La sinterización es un proceso central en la metalurgia de polvos. Implica calentar polvos de metal o cerámica compactados a una temperatura justo por debajo de su punto de fusión.

A esta temperatura, las partículas se unen, creando un objeto sólido y denso. La distribución uniforme del calor en un horno de caja es esencial para garantizar que todas las partes del componente se sintericen de manera uniforme, evitando puntos débiles.

Soldadura fuerte y fusión de aleaciones

La soldadura fuerte (brazing) es un proceso para unir dos piezas de metal utilizando un metal de aporte que tiene un punto de fusión más bajo. El horno de caja proporciona calor controlado para fundir el material de aporte y crear una unión fuerte sin derretir o distorsionar los componentes base.

Para la fusión de aleaciones, el objetivo es crear una mezcla homogénea de dos o más metales. El calentamiento estable y uniforme de un horno de caja garantiza una mezcla completa y pureza química.

Fabricación de productos electrónicos

En la industria electrónica, el calentamiento controlado es vital. Los hornos de caja se utilizan para procesos como el refusión de soldadura, el empaquetado hermético y la soldadura de componentes. El calor limpio, suave y preciso garantiza conexiones eléctricas sólidas sin dañar los componentes microelectrónicos sensibles.

Comprender las compensaciones

Aunque increíblemente versátil, el diseño de un horno de caja introduce una compensación principal que define su caso de uso ideal.

Procesamiento por lotes frente a flujo continuo

Un horno de caja es, por su naturaleza, una herramienta de procesamiento por lotes. Los materiales se cargan, la puerta se cierra, se ejecuta el ciclo térmico y luego se descarga el lote terminado.

Esto lo hace perfecto para investigación y desarrollo, tiradas de producción pequeñas a medianas, o fabricación de piezas de alto valor donde el control del proceso es más importante que el volumen puro. No es adecuado para líneas de fabricación continuas de gran volumen donde las piezas se mueven constantemente a través de un horno de túnel.

Generalización frente a especialización

Aunque un horno de caja puede realizar muchas tareas, las aplicaciones altamente especializadas pueden beneficiarse de hornos diseñados para un solo propósito. Un horno de caja ofrece una excelente versatilidad, pero puede que no iguale las características de rendimiento únicas de un horno de soldadura fuerte al vacío dedicado, por ejemplo.

Tomar la decisión correcta para su objetivo

Seleccionar un horno de caja depende totalmente de su aplicación prevista y escala de producción.

- Si su enfoque principal es la investigación y el desarrollo de materiales: El horno de caja es una herramienta indispensable y versátil para probar cómo los diferentes ciclos térmicos afectan las propiedades de los materiales.

- Si su enfoque principal es la producción especializada de bajo a medio volumen: Su repetibilidad y control de procesos lo hacen ideal para crear componentes de alta calidad mediante sinterización, soldadura fuerte o tratamientos térmicos complejos.

- Si su enfoque principal es el ensamblaje de componentes delicados: Su capacidad para proporcionar calor limpio, uniforme y controlado con precisión es perfecta para el empaquetado de productos electrónicos y otros pasos de fabricación sensibles.

En última instancia, el horno de caja es un instrumento poderoso para cualquiera que necesite hacer más que solo calentar un material, sino transformarlo.

Tabla resumen:

| Proceso | Aplicaciones clave | Beneficios |

|---|---|---|

| Tratamiento térmico | Recocido, endurecimiento de metales | Mejora la dureza, ductilidad, resistencia |

| Sinterización | Metalurgia de polvos, cerámicas | Crea piezas sólidas y densas a partir de polvos |

| Soldadura fuerte (Brazing) | Unión de metales con aporte | Uniones fuertes sin distorsión del metal base |

| Fusión de aleaciones | Homogeneización de mezclas metálicas | Garantiza pureza y composición uniforme |

| Fabricación de productos electrónicos | Refusión de soldadura, empaquetado | Protege componentes sensibles con calor limpio |

¿Listo para elevar las capacidades de su laboratorio con una solución de horno de caja personalizada?

KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, complementados con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas en tratamiento térmico, sinterización, soldadura fuerte y más.

Contáctenos hoy para discutir cómo podemos ayudarle a lograr transformaciones superiores de materiales y mejorar su eficiencia de investigación o producción.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior