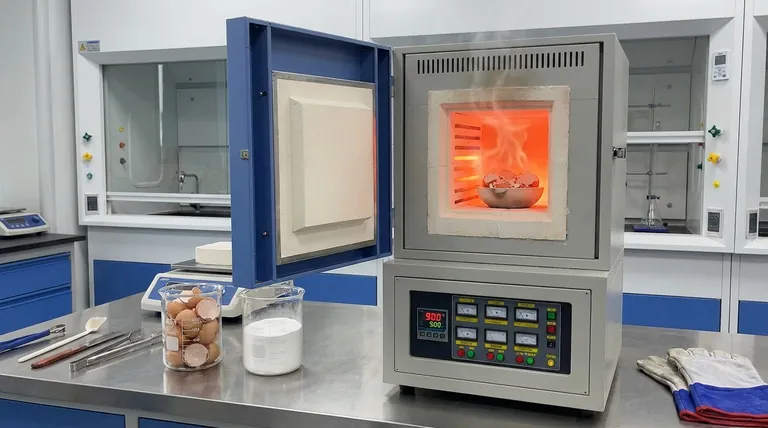

El propósito principal es la calcinación. A 900°C, el horno induce la descomposición térmica, alterando químicamente las cáscaras de huevo de carbonato de calcio (CaCO3) a óxido de calcio (CaO) al expulsar forzosamente dióxido de carbono. Esta temperatura específica es crítica para asegurar la transformación completa de la estructura del material.

El proceso convierte la biomasa inerte de desecho en un recurso funcional, generando nanopartículas de CaO activas específicamente optimizadas para aplicaciones catalíticas.

El Mecanismo de Transformación

Descomposición Térmica

La reacción fundamental que ocurre a 900°C es la descomposición térmica. Las cáscaras de huevo crudas consisten principalmente en carbonato de calcio (CaCO3), que es químicamente estable a temperatura ambiente.

Al aplicar calor intenso, se supera la energía de activación requerida para romper los enlaces químicos. Esto expulsa dióxido de carbono (CO2) como gas, dejando óxido de calcio (CaO).

Creación de Nanopartículas Funcionales

Este proceso hace más que simplemente secar las cáscaras; las reestructura fundamentalmente.

El proceso de calcinación transforma efectivamente la estructura macroscópica de la cáscara en nanopartículas de CaO. Este cambio morfológico es esencial para aumentar el área superficial y la reactividad.

Por Qué Importan los 900°C

Asegurando la Conversión Completa

El control de la temperatura es el factor definitorio en la calidad del producto.

Si la temperatura es demasiado baja, el núcleo del material puede permanecer como carbonato de calcio. Alcanzar los 900°C asegura que el calor penetre completamente para llevar la reacción a su fin.

Activación para Catálisis

El objetivo de este proceso es crear un material adecuado para aplicaciones catalíticas.

Las cáscaras de huevo crudas son en gran medida inertes. El tratamiento a alta temperatura "activa" el material, creando las propiedades químicas necesarias para funcionar como un catalizador efectivo en procesos químicos posteriores.

Comprendiendo los Compromisos

Intensidad Energética vs. Valor del Producto

El principal compromiso en este proceso es el costo energético en relación con el costo de la materia prima.

Si bien las cáscaras de huevo son un producto de desecho de bajo costo o costo negativo, mantener un horno a 900°C requiere una entrada de energía significativa. Este gasto solo se justifica porque las nanopartículas de CaO resultantes poseen un alto valor económico como catalizadores, superando con creces el valor de la biomasa cruda.

Tomando la Decisión Correcta para tu Objetivo

Para maximizar la utilidad de este proceso, alinea tus parámetros con los requisitos específicos de tu uso final.

- Si tu enfoque principal es la Gestión de Residuos: Asegúrate de que el proceso se ejecute el tiempo suficiente para reducir significativamente el volumen, aunque la alta pureza puede ser menos crítica.

- Si tu enfoque principal es la Producción de Catalizadores: Monitorea estrictamente el umbral de 900°C para garantizar la descomposición total del carbonato en óxido activo.

Dominar la temperatura de calcinación es la diferencia entre quemar residuos y diseñar un activo químico valioso.

Tabla Resumen:

| Característica | Detalles del Proceso |

|---|---|

| Objetivo Principal | Calcinación (Descomposición Térmica) |

| Cambio Químico | CaCO3 → CaO + CO2 |

| Temperatura Objetivo | 900°C |

| Producto Final | Nanopartículas de CaO Activas |

| Aplicación Principal | Procesos Catalíticos e Ingeniería de Materiales |

Eleva tu Investigación de Materiales con KINTEK

Convertir biomasa de desecho en catalizadores de alto valor requiere un tratamiento térmico de precisión. Respaldado por I+D y fabricación de expertos, KINTEK ofrece hornos especializados de Mufla, Tubo y Vacío diseñados para mantener los estrictos umbrales de 900°C necesarios para una calcinación completa.

Ya sea que necesites una solución estándar o un sistema personalizado para tus necesidades de laboratorio únicas, nuestros hornos de alta temperatura proporcionan la estabilidad térmica que tu investigación exige.

¿Listo para optimizar tus aplicaciones catalíticas? ¡Contáctanos hoy mismo para encontrar tu solución de horno perfecta!

Referencias

- Nabil A. Alhemiary. Synthesis of Novel Nanocomposite CaO/AC/ZnO from Biogenic Wastes of Date Palm Seeds from The Najran Region (Saudi Arabia) and Eggshells for Degradation of Methylene Blue. DOI: 10.15379/ijmst.v11i1.3625

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo facilita un horno de caja de alta temperatura de laboratorio el tratamiento de solución de aleaciones Al-Cu-Mn?

- ¿Cómo influye el control programable de la temperatura de un horno de resistencia de caja de alta precisión en las propiedades de los materiales compuestos pirolizados?

- ¿Cómo se utilizan los hornos mufla programables en las pruebas de materiales solares? Garantizando la durabilidad en sistemas CST de alta temperatura

- Aplicaciones Industriales de Hornos de Alta Temperatura para el Análisis de Biocarbón: Control de Precisión y Eficiencia

- ¿Cuáles son los usos de los hornos eléctricos tipo caja en ingeniería química? Descubra el control preciso del calor para su laboratorio

- ¿Cómo facilita el proceso de calcinación en un horno mufla la formación de poros en el óxido de manganeso?

- ¿Cuál es la temperatura de un horno de sinterización? Domine los ciclos térmicos específicos de cada material

- ¿Cuál es el rango de temperatura de los hornos de resistencia a altas temperaturas tipo caja? Optimice sus procesos de tratamiento térmico