Los hornos programables de alta temperatura son los instrumentos principales para realizar análisis próximos, que implican la cuantificación precisa del contenido de humedad, materia volátil y cenizas en las muestras de biocarbón. Al automatizar los ciclos térmicos y controlar el ambiente gaseoso, estos hornos permiten a los operadores industriales evaluar la composición mineral y predecir cómo se comportará el biocarbón durante procesos termoquímicos de alto riesgo como la gasificación.

Los hornos programables proporcionan la precisión térmica necesaria para transformar el biocarbón crudo en datos procesables sobre su estabilidad química y carga mineral. Esta caracterización es vital para mitigar riesgos operativos, como el ensuciamiento de equipos, y para garantizar la eficiencia de los sistemas de conversión de residuos en energía.

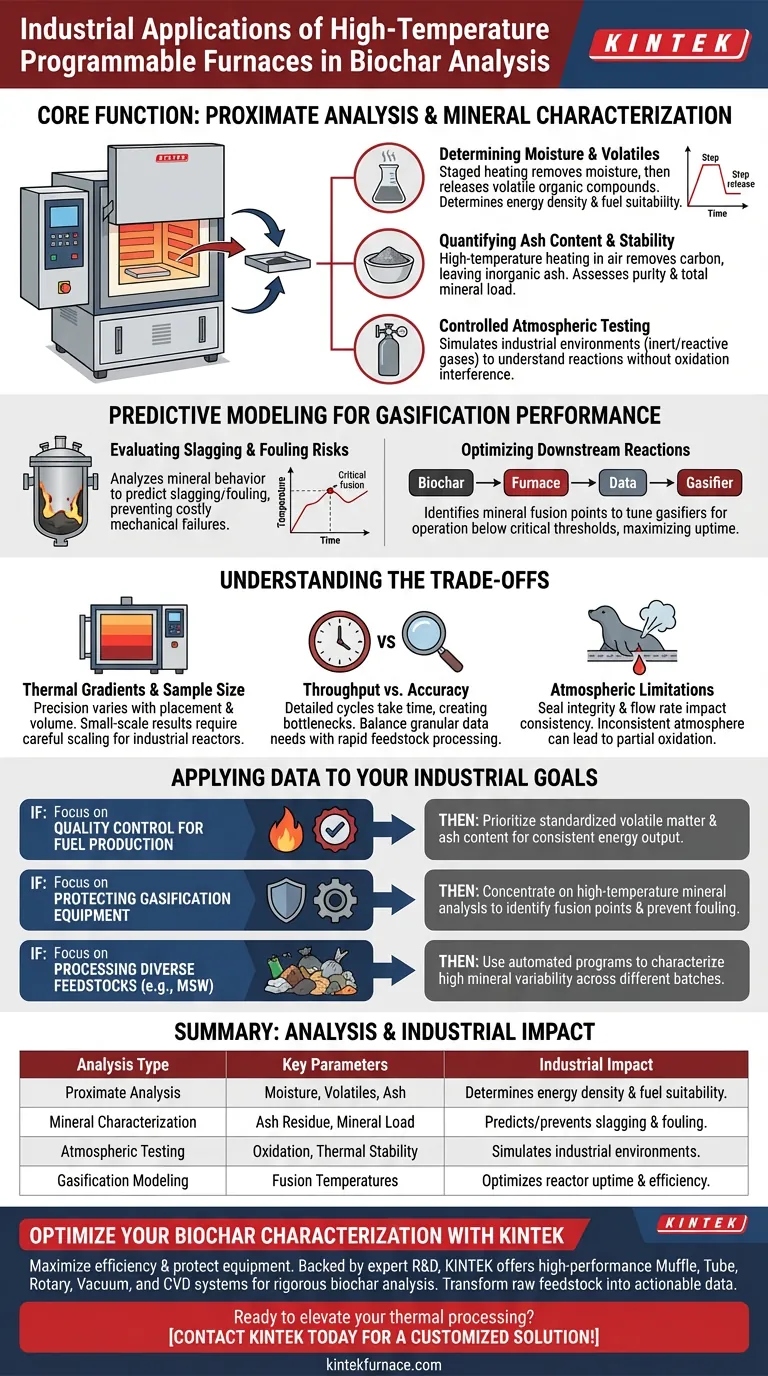

Caracterización de la Composición Química mediante Análisis Próximo

Determinación de Humedad y Volátiles

Las industrias utilizan hornos programables para ejecutar protocolos de calentamiento escalonado que primero eliminan la humedad y luego liberan compuestos orgánicos volátiles. Estos datos son críticos para determinar la densidad energética del biocarbón y su idoneidad como combustible o enmienda del suelo.

Cuantificación del Contenido de Cenizas y Estabilidad

Al calentar las muestras a altas temperaturas en presencia de aire, el horno elimina todo el carbono combustible, dejando solo el residuo de cenizas inorgánicas. Esta medición permite a los productores comprender la pureza del biocarbón y la carga mineral total presente en la materia prima original.

Pruebas en Atmósfera Controlada

Estos hornos permiten la introducción de gases inertes o aire reactivo para simular diferentes entornos industriales. Esta versatilidad es esencial para comprender cómo reacciona el biocarbón en diversas condiciones térmicas sin la interferencia de una oxidación no deseada.

Modelado Predictivo para el Rendimiento de la Gasificación

Evaluación de Riesgos de Escoria y Obstrucción

En la gasificación industrial, los minerales del biocarbón pueden fundirse y depositarse en las paredes del reactor, un proceso conocido como escorificación u obstrucción. Los hornos programables ayudan a los investigadores a analizar el comportamiento de los minerales a altas temperaturas para predecir y prevenir estas costosas fallas mecánicas.

Caracterización de Biocarbón de Residuos Sólidos Urbanos (RSU)

El biocarbón derivado de RSU a menudo contiene una mezcla compleja de minerales que varían significativamente entre lotes. Los operadores industriales confían en el análisis del horno para evaluar estos perfiles minerales específicos, asegurando que la materia prima cumpla con los estándares de seguridad y rendimiento para la producción de energía.

Optimización de Reacciones Posteriores

El control preciso de la temperatura permite identificar el punto exacto en el que los componentes minerales alcanzan su temperatura de fusión. Esta información permite a los ingenieros ajustar los gasificadores para que operen justo por debajo de estos umbrales críticos, maximizando el tiempo de actividad y la eficiencia.

Comprensión de las Compensaciones

Gradientes Térmicos y Tamaño de la Muestra

Si bien los hornos programables ofrecen alta precisión, la temperatura interna puede variar ligeramente dependiendo de la ubicación y el volumen de la muestra. Los resultados de hornos a pequeña escala deben escalarse cuidadosamente para reflejar las realidades de los reactores industriales a gran escala.

Rendimiento vs. Precisión

Los ciclos de calentamiento programados detallados pueden consumir mucho tiempo, creando un cuello de botella en entornos de prueba industriales de alto volumen. Los operadores a menudo deben equilibrar la necesidad de datos granulares con los requisitos prácticos del procesamiento rápido de la materia prima.

Limitaciones Atmosféricas

Aunque la mayoría de los hornos admiten gases inertes, la integridad del sellado y la tasa de flujo pueden afectar la consistencia de los resultados. Un control atmosférico inconsistente puede provocar una oxidación parcial, lo que sesga los datos sobre la materia volátil y la estabilidad del carbono.

Aplicación de Estos Datos a Sus Objetivos Industriales

Para integrar eficazmente el análisis de hornos programables en su flujo de trabajo, debe alinear sus protocolos de prueba con sus objetivos operativos específicos.

- Si su enfoque principal es el control de calidad para la producción de combustible: Priorice la determinación estandarizada de la materia volátil y el contenido de cenizas para garantizar una producción de energía constante y el cumplimiento de la normativa.

- Si su enfoque principal es la protección de los equipos de gasificación: Concéntrese en el análisis de minerales a alta temperatura para identificar los puntos de fusión que conducen a la escorificación y la obstrucción.

- Si su enfoque principal es el procesamiento de diversas materias primas como RSU: Utilice programas de calentamiento automatizados para caracterizar la alta variabilidad en el contenido mineral entre diferentes lotes de residuos.

Al dominar el perfil térmico de su biocarbón, puede transformar un subproducto variable en un activo industrial predecible y de alto valor.

Tabla Resumen:

| Tipo de Análisis | Parámetros Clave Medidos | Impacto Industrial |

|---|---|---|

| Análisis Próximo | Humedad, Materia Volátil, Contenido de Cenizas | Determina la densidad energética y la idoneidad como combustible. |

| Caracterización Mineral | Residuo de Cenizas y Carga Mineral | Predice y previene la escorificación y obstrucción en los reactores. |

| Pruebas Atmosféricas | Oxidación y Estabilidad Térmica | Simula entornos industriales utilizando gases inertes o reactivos. |

| Modelado de Gasificación | Temperaturas de Fusión | Optimiza el tiempo de actividad del reactor y maximiza la eficiencia del procesamiento. |

Optimice la Caracterización de su Biocarbón con KINTEK

Maximice su eficiencia industrial y proteja sus equipos de costosos ensuciamientos y escorificaciones. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de alto rendimiento de Mufla, Tubo, Rotatorio, Vacío y CVD diseñados para las rigurosas demandas del análisis de biocarbón e investigación termoquímica.

Nuestros hornos de laboratorio de alta temperatura proporcionan la precisión térmica y el control atmosférico que necesita para transformar la materia prima en datos procesables. Ya sea que esté procesando RSU u optimizando la producción de combustible, ofrecemos soluciones totalmente personalizables adaptadas a sus necesidades de laboratorio únicas.

¿Listo para mejorar su procesamiento térmico? ¡Contacte a KINTEK hoy mismo para una solución personalizada!

Guía Visual

Referencias

- Despina Vamvuka, Petros Tsilivakos. Energy Recovery from Municipal Solid Waste through Co-Gasification Using Steam or Carbon Dioxide with Olive By-Products. DOI: 10.3390/en17020304

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué se utiliza un horno mufla de vacío para realizar el análisis próximo? Evaluación precisa de biomasa y análisis de reactividad

- ¿Cuál es el papel de un horno de resistencia industrial tipo caja en la conversión de cloruro de cobre básico a óxido de cobre?

- ¿Por qué se requiere un horno mufla de alta temperatura para los precursores de ferrita de níquel? Control Maestro de la Fase Cristalina

- ¿Qué papel juegan los hornos mufla en la investigación de materiales? Desbloquee un tratamiento térmico preciso para su laboratorio

- ¿Qué comprobaciones de mantenimiento se requieren para un horno de mufla? Garantice la seguridad y la precisión en su laboratorio

- ¿Cómo se utilizan los hornos mufla en la industria metalúrgica? Mejore el tratamiento térmico de precisión de los metales

- ¿Cómo se utiliza un horno mufla en la estrategia RTAC? Ingeniería Atómica de Precisión para Catalizadores de Alto Rendimiento

- ¿Cómo se utiliza un horno mufla digital para determinar las propiedades de los materiales? Desbloquee un análisis térmico preciso para su laboratorio