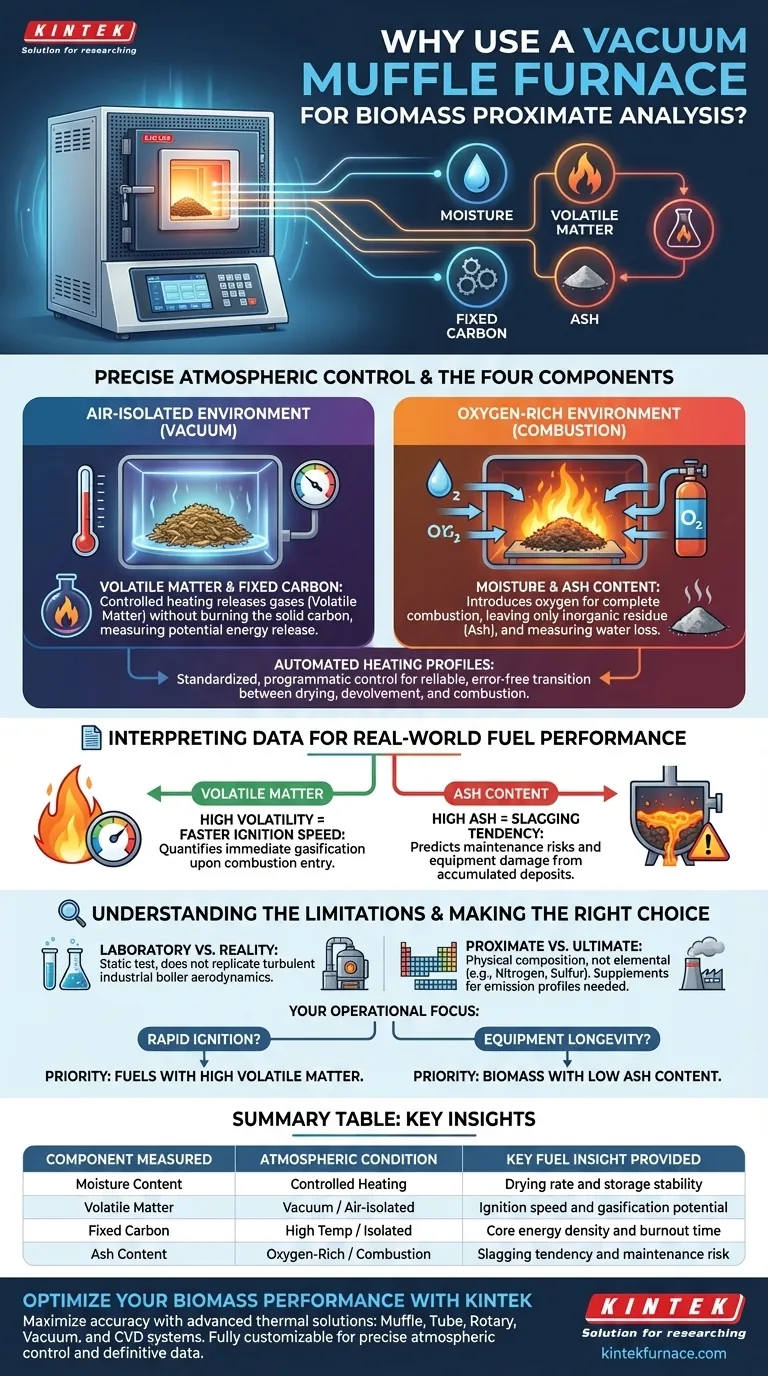

Un horno mufla de vacío es la herramienta estándar para el análisis próximo porque permite un control preciso y programático sobre las condiciones atmosféricas que rodean una muestra de biomasa. Al alternar entre un ambiente aislado del aire y uno rico en oxígeno, el horno mide con precisión los cuatro componentes críticos del combustible: humedad, materia volátil, carbono fijo y cenizas. Este procesamiento térmico controlado es la única forma de predecir de manera confiable el comportamiento de combustión específico de los materiales de biomasa.

Al aislar la materia volátil en vacío y medir las cenizas en oxígeno, este equipo proporciona un perfil definitivo de la velocidad de ignición y la tendencia a la escorificación de un combustible, transformando la biomasa cruda en datos de energía predecibles.

La Mecánica del Análisis Próximo

Control Atmosférico Preciso

La ventaja principal de un horno mufla de vacío es su capacidad para manipular el entorno de prueba. Para medir con precisión la materia volátil, la muestra debe calentarse para liberar gases sin quemar el carbono sólido. Esto requiere un entorno estricto aislado del aire, que proporciona la función de vacío.

Por el contrario, medir el contenido de cenizas requiere la condición exactamente opuesta. El horno introduce oxígeno para facilitar la combustión completa, dejando solo el residuo inorgánico. Esta doble capacidad permite que un solo instrumento realice procesos químicos opuestos.

Perfiles de Calentamiento Automatizados

La evaluación de la biomasa requiere procedimientos estandarizados para garantizar que los datos sean comparables. El horno utiliza programas de calentamiento específicos para aumentar las temperaturas y mantenerlas durante períodos determinados.

Esta automatización elimina el error del operador durante la transición entre el secado (pérdida de humedad), la desvolatilización (liberación de volátiles) y la combustión (determinación de cenizas).

Interpretación de Datos para el Rendimiento del Combustible

Materia Volátil y Velocidad de Ignición

Los datos derivados del horno se correlacionan directamente con el rendimiento del combustible en un escenario del mundo real. La medición de la materia volátil, determinada durante la fase de calentamiento aislada del aire, es un indicador clave de la reactividad.

Una alta volatilidad generalmente indica una velocidad de ignición más rápida. El horno cuantifica exactamente cuánto del combustible se gasificará y quemará inmediatamente al ingresar a una cámara de combustión.

Contenido de Cenizas y Tendencia a la Escorificación

La etapa final del programa de calentamiento mide el contenido de cenizas restante. Esto es crucial para predecir los riesgos de mantenimiento y operación.

Los altos niveles de cenizas sirven como una advertencia de la tendencia a la escorificación, que es la acumulación de depósitos fundidos que pueden obstruir las calderas. Al cuantificar el material no combustible, el horno ayuda a los ingenieros a evitar combustibles que podrían dañar los equipos de generación.

Comprender las Limitaciones

Laboratorio vs. Realidad

Si bien un horno mufla de vacío proporciona datos químicos de alta precisión, sigue siendo una prueba de laboratorio estática. Predice tendencias basadas en calentamiento controlado, pero no replica perfectamente la aerodinámica turbulenta o las fluctuaciones de presión de una caldera industrial.

Análisis Próximo vs. Análisis Último

Es importante recordar que este proceso produce un análisis próximo (composición física). No proporciona un análisis último (composición elemental como nitrógeno o azufre). Por lo tanto, si bien predice bien la escorificación y la ignición, puede que no prediga completamente los perfiles de emisión (como la generación de NOx o SOx) sin pruebas suplementarias.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la utilidad de su evaluación de reactividad de biomasa, interprete los datos del horno según sus restricciones operativas específicas:

- Si su enfoque principal es la ignición rápida: Priorice los combustibles que demuestren altos porcentajes de materia volátil durante la fase de calentamiento aislada del aire.

- Si su enfoque principal es la longevidad del equipo: Seleccione fuentes de biomasa con bajo contenido de cenizas para minimizar el riesgo de escorificación y ensuciamiento en su caldera.

Al aprovechar el control preciso de un horno mufla de vacío, establece un estándar riguroso para evaluar y categorizar el potencial energético de diversos combustibles de biomasa.

Tabla Resumen:

| Componente Medido | Condición Atmosférica | Información Clave del Combustible Proporcionada |

|---|---|---|

| Contenido de Humedad | Calentamiento Controlado | Tasa de secado y estabilidad de almacenamiento |

| Materia Volátil | Vacío / Aislado del aire | Velocidad de ignición y potencial de gasificación |

| Carbono Fijo | Alta Temperatura / Aislado | Densidad energética central y tiempo de combustión |

| Contenido de Cenizas | Rico en Oxígeno / Combustión | Tendencia a la escorificación y riesgo de mantenimiento |

Optimice el Rendimiento de su Biomasa con KINTEK

Maximice la precisión de sus estudios de reactividad de combustibles con las soluciones térmicas avanzadas de KINTEK. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos totalmente personalizables para sus necesidades de laboratorio únicas. Ya sea que esté analizando materia volátil o prediciendo tendencias de escorificación, nuestros equipos proporcionan el control atmosférico preciso requerido para datos definitivos.

¿Listo para mejorar su investigación? ¡Contáctenos hoy para discutir sus requisitos de horno personalizados!

Guía Visual

Referencias

- Ayrton Monroe, Glauber Cruz. Evaluation of the Bioenergy Potential of Blends (Green Coconut Shells and Fish Scales) as a Feedstock in Thermochemical Processes for Clean Energy Production. DOI: 10.3390/pr12040710

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las consideraciones clave al seleccionar un horno de mufla? Asegure un rendimiento óptimo para su laboratorio

- ¿Cuáles son las especificaciones clave de un horno de mufla típico? Guía esencial para la eficiencia del laboratorio

- ¿Qué papel juega el horno mufla en el proceso OBD para Ti-6Al-4V? Mejora la precisión del endurecimiento superficial de la aleación

- ¿Qué otras aplicaciones tienen los hornos mufla? Descubra usos versátiles en laboratorios y fabricación

- ¿Cómo se debe mantener un horno mufla cuando no está en uso? Consejos esenciales para la longevidad y la seguridad

- ¿Por qué se requiere un horno de cuerpo negro a alta temperatura para la calibración? Garantice la precisión en la medición de la llama de tobera

- ¿Qué principios científicos rigen el funcionamiento de un horno mufla? Domine el Control Preciso del Calor para Resultados Puros

- ¿Qué precauciones se deben tomar para el primer uso o después de un paro prolongado de un horno mufla? Garantice un funcionamiento seguro y fiable desde el primer día