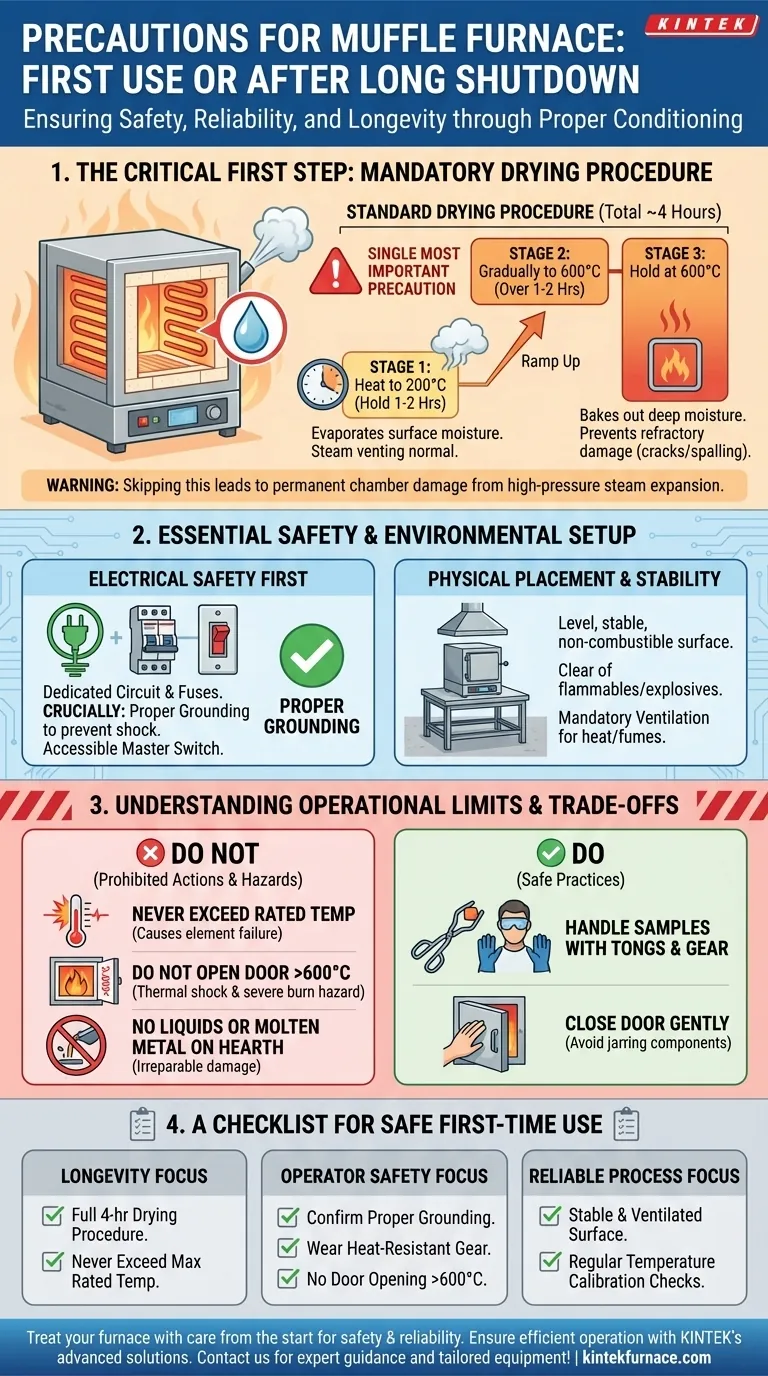

La precaución más importante al usar un horno mufla por primera vez o después de un paro prolongado es realizar un procedimiento de secado obligatorio. Esto implica calentar el horno lentamente durante varias horas para evaporar de forma segura cualquier humedad absorbida por sus materiales refractarios internos. Omitir este paso puede provocar daños significativos y permanentes en la cámara del horno.

Su desafío principal no es solo encender el horno, sino acondicionarlo para un funcionamiento seguro y fiable. El objetivo es prevenir daños por humedad atrapada y establecer un entorno de trabajo seguro desde el primer uso.

El paso inicial crítico: Secado de la cámara del horno

Cuando un horno mufla permanece sin usar, sus materiales refractarios cerámicos porosos absorben humedad del aire de forma natural. Este ciclo de secado inicial es esencial para evitar que esa humedad cause daños.

Por qué el secado no es negociable

Calentar rápidamente un horno cargado de humedad convierte el agua atrapada en vapor a alta presión. Esta expansión puede hacer que los ladrillos refractarios o el aislamiento de fibra se agrieten, se desconchen o incluso se rompan, comprometiendo la integridad y la vida útil del horno.

El procedimiento de secado estándar

Aunque siempre se deben seguir las pautas específicas del fabricante, un procedimiento general implica un proceso de calentamiento lento y escalonado.

Primero, caliente el horno a 200°C y manténgalo a esa temperatura durante una o dos horas. Es posible que vea vapor saliendo por la puerta o el puerto de escape; esto es normal.

A continuación, aumente gradualmente la temperatura a 600°C durante las siguientes una o dos horas. Mantener esta temperatura más alta asegura que se elimine toda la humedad más profunda. Todo el proceso debería durar aproximadamente cuatro horas.

Configuración esencial de seguridad y entorno

Antes incluso de comenzar el proceso de secado, el entorno y las conexiones eléctricas del horno deben estar seguros.

La seguridad eléctrica es lo primero

El horno debe estar colocado en un circuito eléctrico dedicado con los enchufes, tomas de corriente y fusibles apropiados para manejar su consumo de energía.

Fundamentalmente, asegúrese de que la unidad esté correctamente conectada a tierra para evitar el riesgo de descarga eléctrica. Se debe utilizar un interruptor de alimentación maestro accesible o una compuerta para controlar el suministro principal.

Colocación física y estabilidad

Coloque el horno sobre una superficie nivelada, estable y no combustible, como una plataforma de hormigón o una mesa de laboratorio de acero resistente.

Asegúrese de que el área circundante esté libre de cualquier sustancia inflamable, explosiva o corrosiva. La ventilación adecuada también es obligatoria para disipar de forma segura el calor y cualquier posible humo de los materiales que se estén procesando.

Comprensión de los límites operativos y las compensaciones

Un horno mufla es una herramienta potente, pero opera bajo limitaciones estrictas que deben respetarse para evitar fallos y garantizar la seguridad.

Nunca exceda la temperatura nominal

Hacer funcionar el horno por encima de su temperatura nominal máxima provocará una degradación rápida y el fallo de los elementos calefactores. Incluso hacer funcionar el horno a la temperatura nominal máxima durante períodos excesivamente largos puede acortar significativamente su vida útil operativa.

El peligro de abrir la puerta a altas temperaturas

No abra la puerta del horno a temperaturas superiores a 600°C. El cambio repentino de temperatura crea un choque térmico, que puede agrietar los materiales refractarios calientes dentro de la cámara y el aislamiento de la puerta. También presenta un grave peligro de quemaduras por el intenso calor radiante.

Materiales y acciones prohibidas

Nunca vierta líquidos ni intente hornear artículos que puedan liberar una cantidad significativa de líquido en la cámara del horno. Además, no vierta metal fundido directamente sobre el hogar del horno, ya que esto causará daños irreparables.

Manipule siempre las muestras con pinzas y equipo de protección adecuados. Cierre la puerta del horno suavemente para evitar sacudir los componentes internos.

Lista de verificación para el primer uso seguro

Utilice esta lista de verificación para asegurarse de abordar las prioridades clave para su situación específica.

- Si su enfoque principal es la longevidad del equipo: Ejecute el procedimiento de secado completo de cuatro horas sin fallar y nunca exceda la temperatura nominal máxima del horno.

- Si su enfoque principal es la seguridad del operador: Confirme la conexión a tierra eléctrica adecuada, use guantes resistentes al calor y gafas de seguridad, y nunca abra la puerta por encima de los 600°C.

- Si su enfoque principal es establecer un proceso fiable: Asegúrese de que el horno esté sobre una superficie estable y nivelada en un área bien ventilada, y realice comprobaciones periódicas de la calibración de la temperatura para garantizar la precisión.

Al tratar el horno con cuidado metódico desde el principio, garantiza su seguridad, fiabilidad y longevidad.

Tabla de resumen:

| Tipo de Precaución | Pasos clave | Propósito |

|---|---|---|

| Procedimiento de Secado | Calentar a 200°C durante 1-2 horas, luego a 600°C durante 1-2 horas | Evaporar la humedad para prevenir daños en los refractarios |

| Configuración de Seguridad | Asegurar la conexión a tierra adecuada, colocación estable y ventilación | Prevenir descargas eléctricas, incendios y garantizar la seguridad del operador |

| Límites Operativos | No exceder la temperatura nominal, evitar abrir la puerta por encima de 600°C | Extender la vida útil del horno y evitar el choque térmico |

Asegure el funcionamiento seguro y eficiente del horno mufla de su laboratorio con las soluciones avanzadas de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, todos con una profunda personalización para satisfacer sus necesidades únicas. ¡Contáctenos hoy para recibir asesoramiento experto y equipos fiables adaptados a sus experimentos!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso