En la investigación de materiales, un horno mufla sirve como un horno de alta temperatura que proporciona un entorno térmico aislado y controlado con precisión. Su función fundamental es permitir la síntesis, el tratamiento térmico y el análisis de materiales, sometiéndolos a calor extremo sin contaminación por subproductos de combustión o reacciones atmosféricas incontroladas.

El valor central de un horno mufla es su capacidad para crear un entorno limpio, uniforme y estable de alta temperatura. Esto asegura que los cambios observados en un material sean el resultado directo del calor aplicado, y no de contaminantes externos, lo que conduce a resultados experimentales fiables y reproducibles.

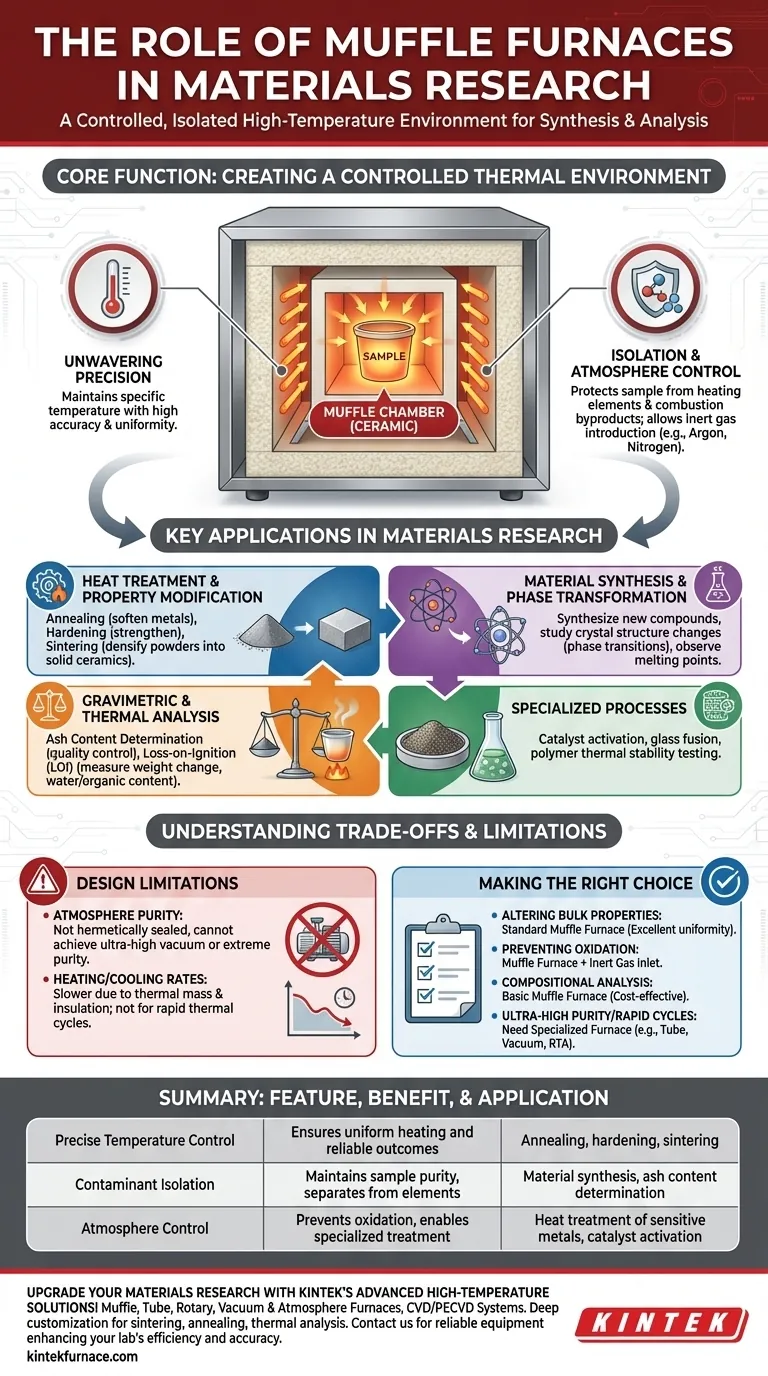

La Función Central: Crear un Entorno Térmico Controlado

El nombre "horno mufla" proviene de su característica de diseño clave: la mufla. Esta es una cámara interior, generalmente hecha de cerámica de alta temperatura, que aísla el material que se está probando de los elementos calefactores. Esta separación es la fuente de sus principales beneficios.

Precisión de Temperatura Inquebrantable

Un horno mufla está diseñado para alcanzar y mantener una temperatura específica con alta precisión y uniformidad en toda su cámara.

Esta estabilidad es fundamental para procesos donde las ligeras desviaciones de temperatura pueden alterar drásticamente las propiedades finales de un material o comprometer los resultados experimentales.

Aislamiento de Contaminantes

La mufla actúa como una barrera física entre la muestra y los elementos calefactores. En los hornos alimentados por combustible, esto evita que los subproductos de la combustión contaminen la muestra.

En los hornos eléctricos, protege a los materiales sensibles de cualquier posible desgasificación de los propios elementos calefactores, asegurando que se mantenga la pureza química de la muestra.

Control de Atmósfera

Muchos hornos mufla modernos permiten la introducción de una atmósfera controlada, como un gas inerte como argón o nitrógeno.

Esta capacidad es esencial para el tratamiento térmico de materiales que se oxidan o reaccionan fácilmente con el aire a altas temperaturas, como ciertos metales y aleaciones avanzadas.

Aplicaciones Clave en la Investigación de Materiales

Al proporcionar este entorno controlado, los hornos mufla abren una amplia gama de procesos de investigación esenciales.

Tratamiento Térmico y Modificación de Propiedades

Esta es una de las aplicaciones más comunes. Procesos como el recocido (ablandamiento de metales), el templado (endurecimiento) y la sinterización (fusión de polvos en un sólido denso) se utilizan para diseñar con precisión las propiedades mecánicas de un material.

Por ejemplo, las cerámicas se densifican mediante sinterización en un horno mufla para lograr su dureza y durabilidad características.

Síntesis de Materiales y Transformación de Fase

Los investigadores utilizan hornos mufla para sintetizar nuevos compuestos o estudiar transformaciones de fase: cómo cambia la estructura cristalina de un material a medida que se calienta y se enfría.

Observar el punto de fusión de un material o su transición de un estado cristalino a otro proporciona datos fundamentales sobre su naturaleza.

Análisis Gravimétrico y Térmico

Los hornos mufla son pilares para las pruebas analíticas. La determinación del contenido de cenizas, que implica quemar toda la materia orgánica para pesar el residuo inorgánico, es una prueba estándar de control de calidad.

De manera similar, la prueba de Pérdida por Ignición (LOI) mide el cambio de peso en una muestra después de calentarla a alta temperatura, a menudo para determinar su contenido de agua u orgánico.

Procesos Especializados

La versatilidad de los hornos mufla se extiende a otras aplicaciones de nicho, incluida la activación de catalizadores para reacciones químicas, la fusión de componentes de vidrio y la prueba de la estabilidad térmica y la degradación de polímeros y plásticos.

Comprender las Compensaciones y Limitaciones

Aunque son increíblemente útiles, un horno mufla no es la herramienta adecuada para cada aplicación térmica. Comprender sus limitaciones de diseño es clave para una buena ciencia.

El Principio de Diseño de "Mufla"

El horno está construido alrededor de la cámara de la mufla. La carcasa exterior suele ser de acero inoxidable, con capas de aislamiento de fibra de alta densidad para minimizar la pérdida de calor y mantener una temperatura exterior segura. Los elementos calefactores eléctricos de alta potencia rodean la mufla para proporcionar el calor.

Limitación: Pureza de la Atmósfera

Aunque muchos hornos ofrecen purga de gas para crear una atmósfera inerte, no están sellados herméticamente. No pueden alcanzar el vacío ultraalto ni los niveles de pureza de gas extremos de sistemas más especializados como los hornos de vacío o los hornos de tubo dedicados. Para materiales exquisitamente sensibles, un horno mufla puede no ser suficiente.

Limitación: Velocidades de Calentamiento y Enfriamiento

Debido a su importante masa térmica y su fuerte aislamiento, los hornos mufla generalmente tienen velocidades de calentamiento y enfriamiento más lentas en comparación con sistemas como los hornos de recocido rápido (RTA). Los experimentos que requieren ciclos térmicos extremadamente rápidos no son adecuados para un horno mufla estándar.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la herramienta de procesamiento térmico correcta depende completamente de su objetivo experimental.

- Si su enfoque principal es alterar propiedades masivas como dureza o densidad (recocido, sinterización): Un horno mufla estándar es la herramienta ideal debido a su excelente uniformidad de temperatura.

- Si su enfoque principal es prevenir la oxidación de metales sensibles: Un horno mufla equipado con una entrada de gas inerte es esencial para su trabajo.

- Si su enfoque principal es el análisis composicional simple (calcinación, LOI): Un horno mufla básico y fiable es un instrumento de laboratorio rentable e indispensable.

- Si su enfoque principal requiere pureza ultraalta, condiciones de vacío o calentamiento muy rápido: Un horno mufla probablemente sea insuficiente; debe considerar un horno de tubo especializado, un horno de vacío o un sistema RTA.

En última instancia, dominar el horno mufla consiste en aprovechar su potencia para un calentamiento controlado, limpio y estable, respetando al mismo tiempo sus limitaciones inherentes de diseño.

Tabla Resumen:

| Característica | Beneficio | Aplicaciones Comunes |

|---|---|---|

| Control de Temperatura Preciso | Asegura un calentamiento uniforme y resultados experimentales fiables | Recocido, templado, sinterización |

| Aislamiento de Contaminantes | Mantiene la pureza de la muestra separándola de los elementos calefactores | Síntesis de materiales, determinación del contenido de cenizas |

| Control de Atmósfera | Previene la oxidación con gases inertes como argón o nitrógeno | Tratamiento térmico de metales sensibles, activación de catalizadores |

¡Mejore su investigación de materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios equipos fiables como hornos mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para procesos como la sinterización, el recocido y el análisis térmico. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la eficiencia y precisión de su laboratorio!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos