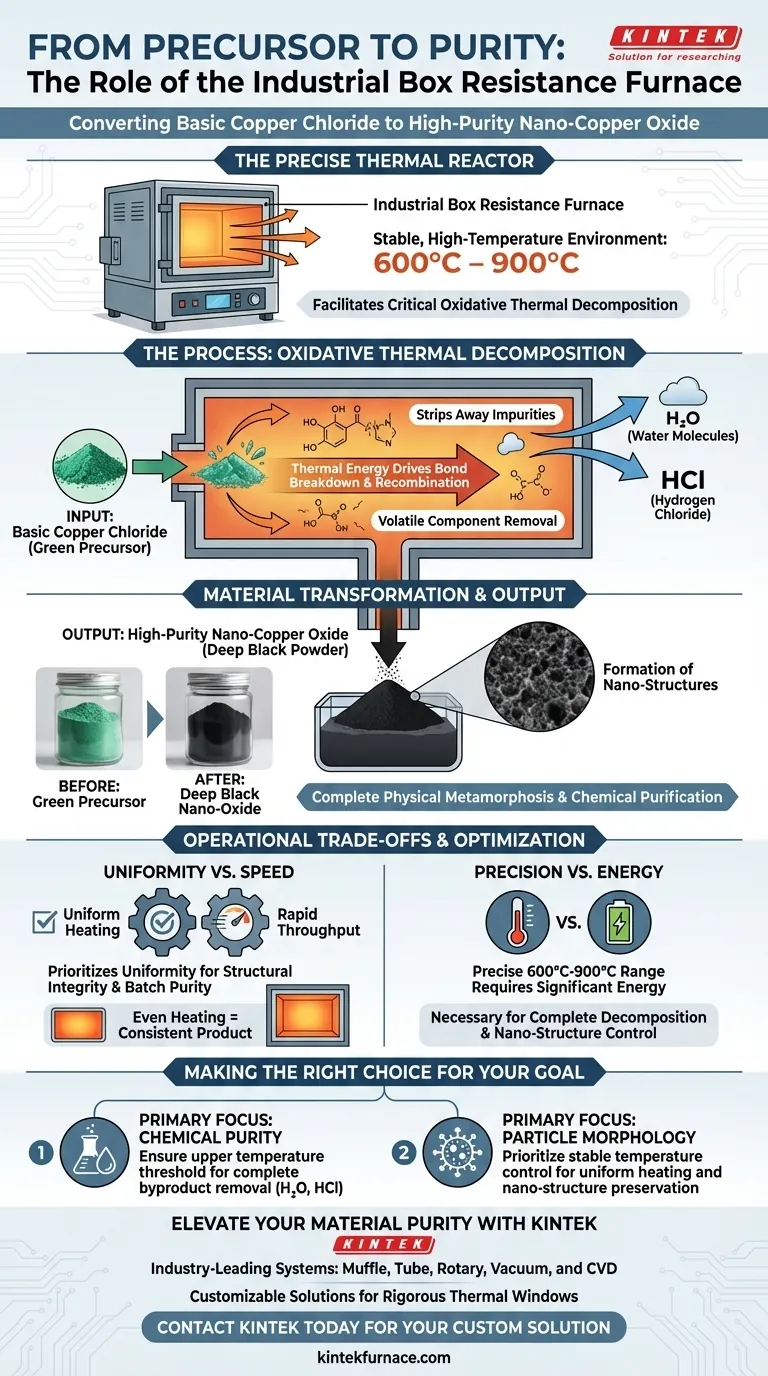

El horno de resistencia industrial tipo caja sirve como el reactor térmico preciso necesario para convertir el cloruro de cobre básico en óxido de cobre de alta pureza. Proporciona un entorno estable y de alta temperatura, específicamente entre 600°C y 900°C, para facilitar el proceso crítico de descomposición térmica oxidativa.

Al suministrar energía térmica controlada, el horno impulsa la ruptura de los enlaces químicos en el material precursor. Este proceso elimina eficazmente las moléculas de agua y el cloruro de hidrógeno, dejando una estructura de óxido de cobre nanoestructurado pura y de color negro intenso.

La Mecánica de la Descomposición Térmica

Aplicación Precisa de Energía Térmica

La función principal del horno es mantener un perfil de temperatura riguroso dentro del rango de 600°C a 900°C.

Esta ventana térmica específica es innegociable para esta reacción química. El horno asegura que la energía térmica proporcionada sea suficiente para iniciar y mantener la descomposición sin dañar el material objetivo.

Impulsar la Recombinación de Enlaces Químicos

Dentro de la cámara del horno, el calor se utiliza como catalizador para la ruptura y recombinación de enlaces químicos.

La energía térmica desestabiliza el precursor de cloruro de cobre básico. Esto obliga a la estructura atómica a reorganizarse, transformando el material de un compuesto de cloruro complejo a una forma de óxido estable.

Purificación mediante Eliminación de Subproductos

Una función crítica del horno es la extracción térmica de impurezas.

A medida que avanza la reacción, el calor del horno expulsa los componentes volátiles, específicamente moléculas de agua y cloruro de hidrógeno. La eliminación de estos subproductos es esencial para lograr la designación de "alta pureza" del producto final.

Transformación del Material Resultante

De Verde a Negro Intenso

El horno facilita una metamorfosis física completa del material.

El material de partida es un precursor verde (cloruro de cobre básico). A través del proceso oxidativo, se transforma en un polvo negro intenso, que sirve como indicador visual de la conversión exitosa.

Formación de Nanoestructuras

Más allá de los simples cambios químicos, el entorno del horno dicta la morfología física del producto.

El perfil de calentamiento controlado asegura la formación de óxido de cobre nanoestructurado. La uniformidad del calor es vital para un tamaño y estructura de partícula consistentes, evitando que el material se aglomere en grumos inutilizables.

Comprensión de las Compensaciones Operativas

La Necesidad de Uniformidad frente a Velocidad

Si bien las altas temperaturas aceleran las reacciones, el diseño "tipo caja" del horno de resistencia prioriza el calentamiento uniforme sobre un rendimiento rápido.

En procesos como la sinterización o el recocido (como se señala en contextos industriales más amplios), la uniformidad garantiza la integridad estructural. De manera similar, aquí, un calentamiento desigual resultaría en una mezcla de precursor verde sin reaccionar y óxido quemado, arruinando la pureza del lote.

Precisión de Temperatura frente a Consumo de Energía

Mantener un entorno preciso de 600°C–900°C requiere una entrada de energía significativa.

Sin embargo, este consumo es una compensación necesaria. Las fluctuaciones por debajo de este rango resultan en una descomposición incompleta (retención de impurezas de cloruro), mientras que los picos incontrolados podrían alterar la estructura nanocristalina deseada.

Tomar la Decisión Correcta para su Objetivo

Para optimizar su producción de óxido de cobre, debe alinear la configuración de su horno con sus métricas de calidad específicas.

- Si su enfoque principal es la Pureza Química: Asegúrese de que el horno mantenga el umbral superior del rango de temperatura para garantizar la eliminación completa de cloruro de hidrógeno y agua.

- Si su enfoque principal es la Morfología de Partículas: Priorice la estabilidad del sistema de control de temperatura para garantizar un calentamiento uniforme, lo que preserva la delicada nanoestructura del óxido de cobre.

El horno de resistencia industrial tipo caja no es solo un calentador; es un instrumento de precisión que dicta la pureza, el color y la integridad estructural de su producto final de óxido de cobre.

Tabla Resumen:

| Parámetro del Proceso | Especificación | Impacto en el Producto Final |

|---|---|---|

| Temperatura de Operación | 600°C – 900°C | Asegura la descomposición térmica oxidativa completa |

| Reacción Principal | Descomposición Térmica | Rompe enlaces químicos para reestructurar el cloruro de cobre |

| Eliminación de Subproductos | Volatilización de H2O y HCl | Alcanza el estado de alta pureza extrayendo impurezas |

| Cambio Físico | Precursor Verde a Polvo Negro | Indica la transición exitosa a óxido de cobre |

| Resultado Estructural | Óxido de Cobre Nanoestructurado | El calentamiento uniforme preserva la delicada nano-morfología |

Mejore la Pureza de su Material con KINTEK

La precisión es la diferencia entre un lote contaminado y nanoestructuras de alta pureza. KINTEK ofrece sistemas Muffle, Tubo, Rotatorio, de Vacío y CVD líderes en la industria, diseñados específicamente para mantener las rigurosas ventanas térmicas requeridas para transformaciones químicas complejas.

Respaldados por I+D experta y fabricación de clase mundial, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades de procesamiento únicas, ya sea que priorice la pureza química o la morfología de partículas específica.

¿Listo para optimizar su producción? Contacte a KINTEK hoy mismo para discutir su solución personalizada.

Guía Visual

Referencias

- Dengliang He, Shishan Xue. Integrated Alkali Gradient pH Control Purification of Acidic Copper-Containing Etching Waste Solution and Cu2(OH)3Cl Conversion-Calcination Process for High-Purity CuO. DOI: 10.3390/pr13092807

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué ventajas tecnológicas ofrecen los hornos de mufla modernos? Logre precisión y pureza en el procesamiento térmico

- ¿En qué se diferencia un horno de mufla de un horno u hornillo regular? Descubra Soluciones de Calentamiento de Precisión

- ¿Cómo se utiliza un horno de caja de alta temperatura durante las etapas de calcinación y sinterización de precursores de SrVO3?

- ¿Cómo se controlan los hornos de caja modernos? Descubra la precisión con los sistemas PID digitales

- ¿Cuáles son los avances tecnológicos clave en los hornos de mufla modernos? Aumente la precisión y la eficiencia en su laboratorio

- ¿Cómo beneficia el diseño de mufla al procesamiento de muestras? Asegure la pureza y precisión en su laboratorio

- ¿Cómo contribuye un horno de mufla de alta temperatura al sinterizado de cerámicas de zirconato dopado? Lograr una densidad del 94%

- ¿Por qué se utiliza un horno de laboratorio de alta temperatura para la recalcinación de catalizadores LDH desactivados? Restaurar el rendimiento