En resumen, los hornos de caja modernos se controlan mediante sofisticados sistemas digitales. Estos controladores utilizan la retroalimentación de los sensores de temperatura para regular con precisión la potencia enviada a los elementos calefactores, asegurando que la cámara del horno alcance y mantenga la temperatura deseada con una precisión notable.

La transición del control manual al digital es el avance más importante en la tecnología de hornos moderna. No se trata solo de conveniencia; se trata de habilitar un procesamiento térmico repetible, altamente preciso y energéticamente eficiente que antes era inalcanzable.

El núcleo del control moderno de hornos

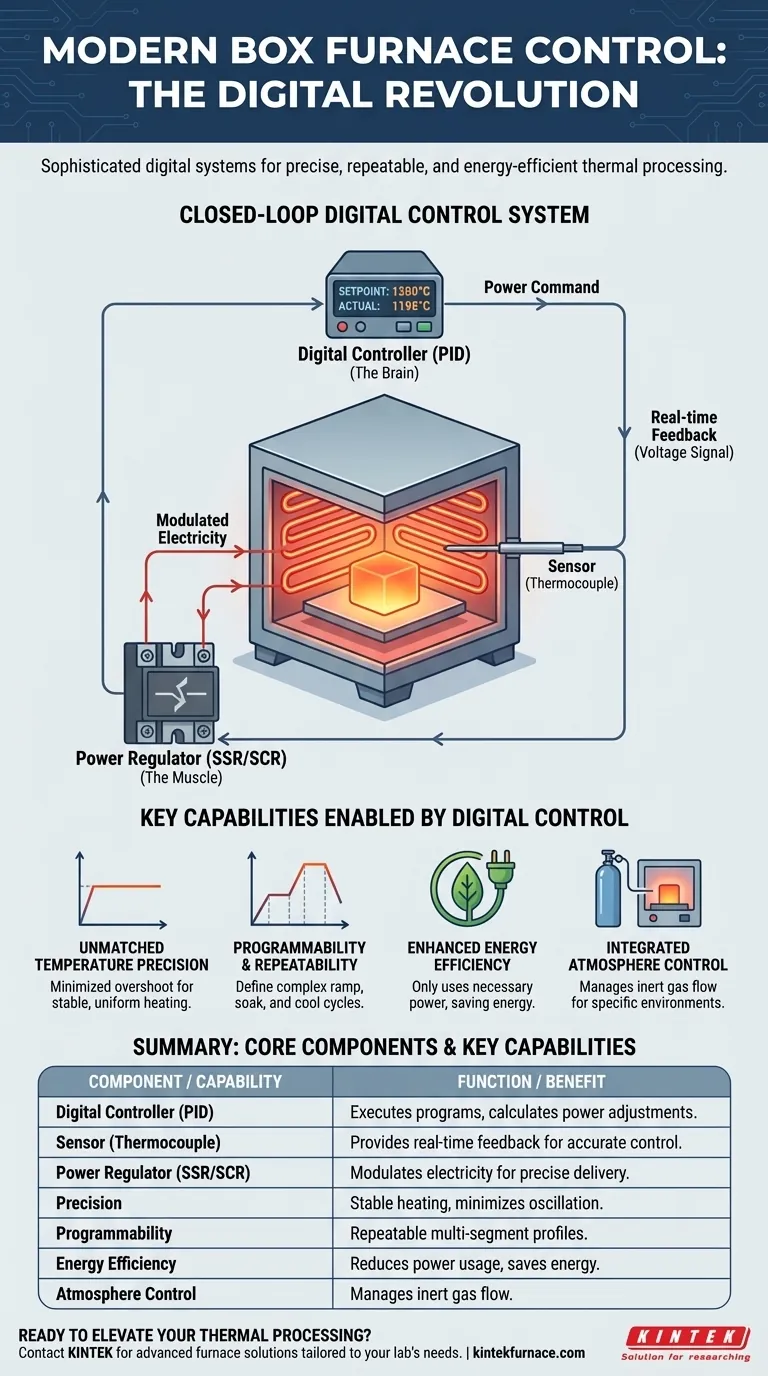

En el corazón de cada horno de caja moderno se encuentra un sistema de control digital de circuito cerrado. Este sistema consta de tres componentes críticos que trabajan en conjunto para gestionar el proceso de calentamiento automáticamente.

El controlador digital (el cerebro)

El componente central es un controlador basado en microprocesador, a menudo un controlador PID (Proporcional-Integral-Derivativo). Este es el cerebro que ejecuta el programa de calentamiento.

Compara continuamente la temperatura real del horno con la temperatura deseada (el punto de ajuste) y calcula la cantidad precisa de energía necesaria para cerrar esa brecha sin exceder el objetivo.

El sensor (los nervios)

Para conocer la temperatura real, el controlador se basa en un sensor, típicamente un termopar. El termopar se coloca dentro de la cámara del horno y genera un pequeño voltaje que corresponde directamente a la temperatura de la cámara.

Esta retroalimentación en tiempo real es la "señal nerviosa" enviada de vuelta al controlador, permitiéndole realizar ajustes constantes e inteligentes.

El regulador de potencia (el músculo)

Los comandos del controlador son ejecutados por un dispositivo de regulación de potencia, como un Relé de estado sólido (SSR) o un Rectificador controlado de silicio (SCR).

En lugar de encender o apagar bruscamente los elementos calefactores, estos dispositivos modulan el flujo de electricidad. Actúan como una válvula de alta precisión, entregando solo la energía suficiente a los elementos para alcanzar y mantener suavemente la temperatura del punto de ajuste.

Capacidades clave habilitadas por el control digital

Este sistema automatizado e inteligente proporciona beneficios que van mucho más allá de simplemente mantener una única temperatura.

Precisión de temperatura inigualable

Los algoritmos PID sobresalen en la minimización del sobreimpulso y la oscilación de la temperatura. Esto da como resultado un calentamiento extremadamente estable y uniforme, lo cual es crítico para materiales y procesos sensibles.

Programabilidad y repetibilidad

La mayoría de los controladores digitales permiten a los usuarios programar perfiles de calentamiento complejos y multisegmento. Puede definir tasas de rampa específicas (qué tan rápido calentar), períodos de remojo (cuánto tiempo mantener una temperatura) y pasos de enfriamiento.

Una vez que se guarda un programa, se puede ejecutar de forma idéntica cada vez, eliminando el error humano y asegurando la repetibilidad del proceso.

Eficiencia energética mejorada

Al modular la potencia con precisión, el horno solo utiliza la energía que necesita. Durante un período de "mantenimiento" o "remojo", el controlador podría usar solo una pequeña fracción de la potencia máxima del horno para mantener la temperatura, lo que lleva a un ahorro significativo de energía.

Control de atmósfera integrado

Para aplicaciones que requieren un ambiente inerte, muchos controladores modernos pueden gestionar más que solo calor. Pueden integrarse con sistemas de flujo de gas para purgar automáticamente la cámara con gases como argón o nitrógeno en puntos específicos del ciclo de calentamiento.

Comprendiendo las compensaciones

Si bien el control digital es un gran avance, es importante comprender las consideraciones prácticas.

Complejidad vs. funcionalidad

Un horno con un controlador simple de un solo punto de ajuste es muy fácil de usar. Un controlador totalmente programable y multigás es mucho más potente, pero tiene una curva de aprendizaje más pronunciada para los operadores.

La importancia de la calibración

Los sistemas digitales son confiables, pero los sensores físicos no son inmunes al desgaste. Los termopares pueden desviarse o degradarse con el tiempo, especialmente a temperaturas muy altas. La verificación o calibración regular es esencial para garantizar que el controlador actúe con información precisa.

Registro de datos y conectividad

Las características avanzadas como el monitoreo remoto, el registro de datos de proceso para el control de calidad y la integración de red son cada vez más comunes. Sin embargo, a menudo son mejoras opcionales que aumentan el costo y la complejidad de la unidad.

Tomando la decisión correcta para su objetivo

El sistema de control ideal depende completamente de su aplicación y requisitos específicos.

- Si su enfoque principal es el tratamiento térmico o el secado simple: Un controlador digital básico con una función PID confiable y una pantalla clara es perfectamente suficiente.

- Si su enfoque principal es la síntesis de materiales complejos o cerámicas avanzadas: Necesitará un controlador totalmente programable capaz de almacenar múltiples recetas multisegmento.

- Si su enfoque principal es el procesamiento de materiales sensibles al oxígeno: Un sistema de control con gestión de atmósfera integrada y enclavamientos de seguridad es innegociable.

En última instancia, comprender el sistema de control de su horno es clave para dominar su proceso térmico y lograr resultados consistentes y de alta calidad.

Tabla resumen:

| Componente | Función | Características clave |

|---|---|---|

| Controlador Digital (PID) | Ejecuta programas de calentamiento | Compara el punto de ajuste con la temperatura real, calcula los ajustes de potencia |

| Sensor (Termopar) | Mide la temperatura del horno | Proporciona retroalimentación en tiempo real para un control preciso |

| Regulador de Potencia (SSR/SCR) | Modula la electricidad a los elementos calefactores | Permite una entrega de potencia precisa, reduce el sobreimpulso |

| Capacidades clave | Beneficios | Ejemplos |

| Precisión de Temperatura | Calentamiento estable y uniforme | Minimiza la oscilación para materiales sensibles |

| Programabilidad | Perfiles multisegmento repetibles | Tasas de rampa, períodos de remojo, pasos de enfriamiento |

| Eficiencia Energética | Reduce el uso de energía | Ahorra energía durante los períodos de mantenimiento |

| Control de Atmósfera | Gestiona el flujo de gas inerte | Se integra con sistemas de gas para ciclos específicos |

¿Listo para elevar su procesamiento térmico con soluciones avanzadas para hornos? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios sistemas de hornos de alta temperatura adaptados a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por amplias capacidades de personalización para satisfacer requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos controlados con precisión pueden mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de ZnO-SP? Domina el control de la síntesis a nanoescala

- ¿Cuál es la función de un horno mufla en la modificación de LSCF? Lograr una base térmica precisa para cerámicas avanzadas

- ¿Cómo contribuye un horno mufla de alta temperatura al proceso de tratamiento térmico del mineral de calcopirita?

- ¿Cuál es el papel fundamental de un horno mufla de alta temperatura en la conversión de biomasa en Fe-N-BC?

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de HZSM-5? Dominio de la Activación Catalítica