En resumen, los avances tecnológicos clave en los hornos de mufla modernos giran en torno a la precisión, la eficiencia y la versatilidad. Estos están impulsados por controladores digitales inteligentes, aislamiento superior y elementos calefactores para el ahorro de energía, y sistemas sofisticados para controlar la atmósfera del horno, lo que los convierte en mucho más que simples cajas de calentamiento.

La idea principal es que los hornos de mufla modernos se han transformado de hornos básicos de alta temperatura en instrumentos precisos y basados en datos. Estos avances permiten una mayor reproducibilidad experimental, un ahorro significativo de energía y la capacidad de procesar materiales en entornos altamente específicos y controlados.

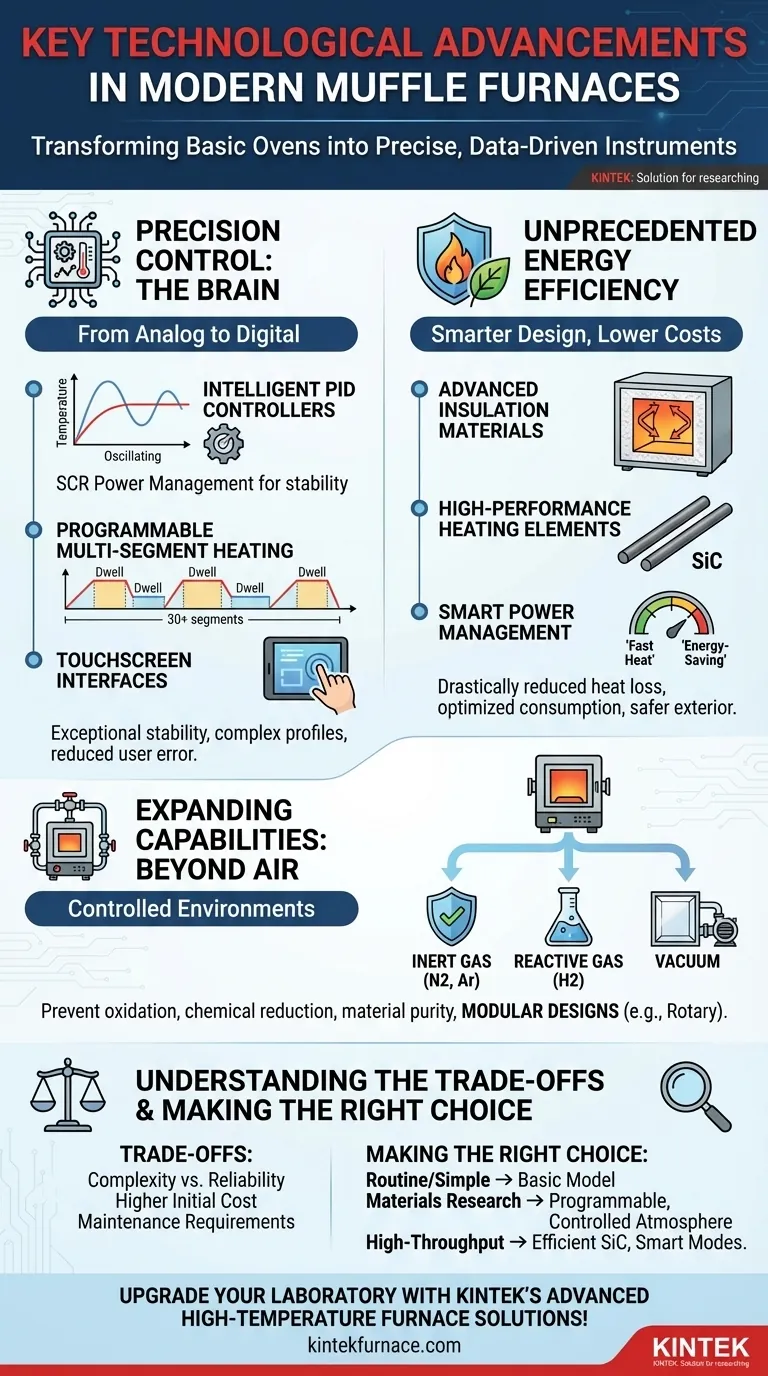

Control de precisión: el cerebro del horno moderno

El mayor avance en la tecnología de hornos es el paso del control analógico al digital. Esto proporciona un nivel de precisión y repetibilidad que antes era inalcanzable.

Controladores PID inteligentes

Los hornos modernos utilizan sistemas de control automático PID (Proporcional-Integral-Derivativo). Esto no es solo un termostato simple; es un algoritmo que anticipa y corrige constantemente las fluctuaciones de temperatura, asegurando una estabilidad excepcional.

Estos sistemas a menudo utilizan Rectificadores Controlados por Silicio (SCR) para gestionar la energía. A diferencia de un simple interruptor de encendido/apagado, los SCRs entregan energía suave y variable a los elementos calefactores, evitando sobrepasos y caídas de temperatura.

Calentamiento programable de múltiples segmentos

Los usuarios ahora pueden programar perfiles de calentamiento complejos. Un controlador moderno típico permite 30 o más segmentos programables, lo que permite un control preciso sobre las rampas de temperatura, los tiempos de permanencia y las velocidades de enfriamiento.

Esto es crítico para aplicaciones como la investigación avanzada de materiales, el tratamiento térmico complejo y el análisis termogravimétrico (TGA), donde el recorrido térmico de la muestra es tan importante como la temperatura final.

Interfaces fáciles de usar

La programación compleja se simplifica a través de interfaces de pantalla táctil intuitivas. Esto reemplaza los diales y botones confusos, lo que reduce el error del usuario y hace que las capacidades avanzadas sean accesibles para todo el personal del laboratorio.

Eficiencia energética sin precedentes

Si bien alcanzan temperaturas superiores a 1000 °C, los hornos modernos están diseñados para ser notablemente eficientes energéticamente. Esto se logra mediante una combinación de materiales superiores y software inteligente.

Materiales de aislamiento avanzados

La cámara del horno está revestida con aislamiento avanzado de fibra cerámica. Este material tiene una conductividad térmica extremadamente baja, lo que reduce drásticamente la pérdida de calor al medio ambiente.

El beneficio práctico es doble: se desperdicia menos energía manteniendo la temperatura, y el exterior del horno permanece más frío y seguro.

Elementos calefactores de alto rendimiento

Muchos hornos de alto rendimiento ahora utilizan elementos calefactores de carburo de silicio (SiC). Estos son más eficientes en la conversión de electricidad en calor y ofrecen mayor estabilidad y una vida útil más larga en comparación con los elementos metálicos tradicionales.

Gestión inteligente de la energía

Los controladores inteligentes incluyen modos de ahorro de energía. El horno puede usar la máxima potencia para un modo de "calentamiento rápido" para alcanzar el punto de ajuste rápidamente, luego reducir automáticamente la potencia de salida al mínimo requerido para mantener una temperatura estable, optimizando el consumo de energía.

Ampliación de capacidades: más allá del simple calentamiento por aire

Los hornos modernos ya no se limitan a calentar objetos en el aire ambiente. Se han convertido en herramientas versátiles para procesar materiales bajo condiciones muy específicas.

Sistemas de atmósfera controlada

Un avance importante es la capacidad de controlar la atmósfera interna del horno. Esto permite el tratamiento térmico en una variedad de entornos, incluyendo:

- Gas inerte: Uso de nitrógeno o argón para prevenir la oxidación de materiales sensibles.

- Gas reactivo: Uso de gases como el hidrógeno para procesos de reducción química específicos.

- Vacío: Eliminación total del aire para prevenir cualquier reacción en fase gaseosa.

Esta capacidad es esencial para la metalurgia, la electrónica y la ciencia de materiales avanzados, donde la pureza del material es primordial.

Diseños modulares y especializados

Los hornos ahora están disponibles en configuraciones modulares y personalizables. Esto incluye tubos de horno intercambiables de diferentes materiales y diámetros.

También hay diseños especializados, como los hornos rotatorios, disponibles para aplicaciones que requieren procesamiento continuo o tratamiento uniforme de polvos y materiales granulares.

Comprendiendo las ventajas y desventajas

Si bien las características avanzadas ofrecen beneficios significativos, también introducen nuevas consideraciones que todo usuario debe sopesar.

Complejidad vs. Fiabilidad

Un horno con control de atmósfera, bombas de vacío y un controlador programable de múltiples segmentos tiene más posibles puntos de falla que un horno de caja simple. Para tareas básicas y repetitivas, un modelo menos complejo puede ofrecer una mayor fiabilidad a largo plazo.

Costo de las características avanzadas

El precio de compra inicial aumenta significativamente con cada característica avanzada. El aislamiento de alta eficiencia, los elementos de SiC y los sistemas de gas/vacío representan una inversión sustancial en comparación con un horno básico.

Requisitos de mantenimiento

Los sistemas de atmósfera controlada requieren un mantenimiento regular de las líneas de gas, sellos y bombas de vacío. El costo de los gases consumibles y el posible reemplazo de componentes especializados deben tenerse en cuenta en el costo total de propiedad.

Tomando la decisión correcta para su aplicación

Seleccionar el horno adecuado significa hacer coincidir su tecnología con su objetivo específico.

- Si su enfoque principal es la calcinación de rutina o el tratamiento térmico simple: Un modelo básico con buen aislamiento de fibra cerámica y un controlador PID digital simple ofrece el mejor equilibrio entre rendimiento y costo.

- Si su enfoque principal es la investigación de materiales o el desarrollo de procesos: Priorice un horno con un controlador programable de múltiples segmentos y capacidades de atmósfera controlada o vacío.

- Si su enfoque principal es el alto rendimiento o la minimización de los costos operativos: Busque modelos con los elementos calefactores de SiC más eficientes, aislamiento avanzado y modos de software inteligentes para el ahorro de energía.

En última instancia, comprender estos avances tecnológicos le permite seleccionar una herramienta que no es solo un horno, sino un instrumento preciso diseñado para su tarea específica.

Tabla resumen:

| Avance | Características clave | Beneficios |

|---|---|---|

| Control de precisión | Controladores PID, potencia SCR, segmentos programables, interfaces de pantalla táctil | Estabilidad precisa de la temperatura, resultados repetibles, reducción de errores del usuario |

| Eficiencia energética | Aislamiento de fibra cerámica, elementos calefactores de SiC, gestión inteligente de la energía | Menor consumo de energía, ahorro de costos, operación más segura |

| Versatilidad | Sistemas de atmósfera controlada (inerte, reactiva, vacío), diseños modulares | Amplia gama de aplicaciones, pureza del material, personalización para necesidades específicas |

| Ventajas y desventajas | Mayor complejidad, mayor costo inicial, requisitos de mantenimiento | Consideraciones de fiabilidad, presupuesto y propiedad a largo plazo |

¡Actualice su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios herramientas de precisión como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus requisitos experimentales únicos, brindando mayor eficiencia, reproducibilidad y ahorro de costos. Contáctenos hoy para conversar sobre cómo nuestras soluciones pueden transformar su procesamiento de materiales y los resultados de su investigación.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón