En esencia, un horno de mufla se diferencia de un horno u hornillo estándar por su principio de diseño fundamental: el aislamiento. Mientras que un horno regular o un horno de fuego directo expone los materiales a la fuente de calor y sus subproductos, un horno de mufla encierra el material en una cámara separada y sellada —la "mufla"—, que luego se calienta desde el exterior. Este diseño proporciona una uniformidad de temperatura superior y previene la contaminación.

La distinción crítica no se trata solo de temperaturas más altas; se trata de control. Un horno de mufla separa el material de los elementos calefactores y los gases atmosféricos, creando un ambiente puro y estable esencial para procesos científicos e industriales sensibles.

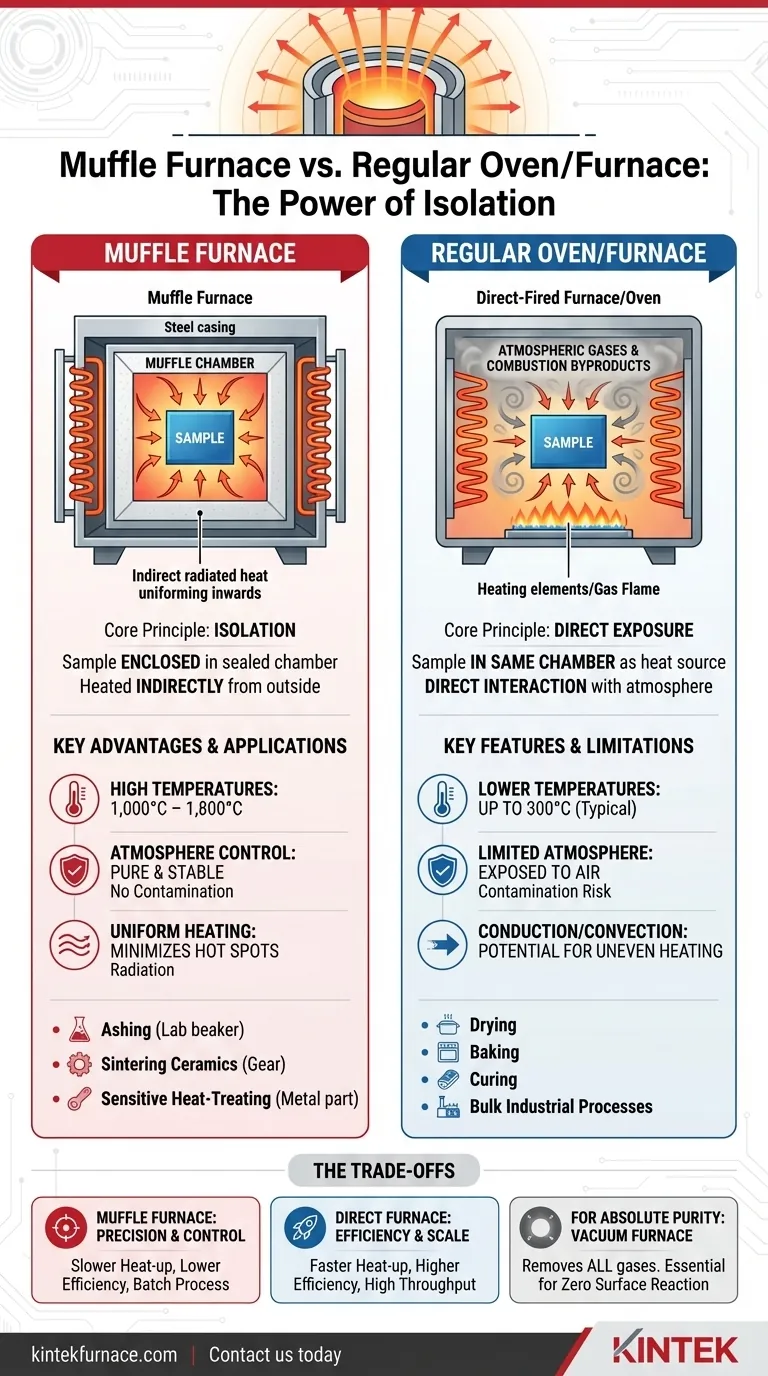

El Principio Definitorio: Aislamiento vs. Exposición Directa

Para entender las diferencias prácticas, primero debemos observar la distinción arquitectónica central entre estas herramientas.

Cómo Funciona un Horno de Mufla

Un horno de mufla contiene una cámara interior, o "mufla", típicamente hecha de un material cerámico de alta temperatura.

Los elementos calefactores están ubicados fuera de esta cámara. Calientan la mufla, que luego irradia calor de manera uniforme y suave sobre la muestra en el interior.

Este método de calentamiento indirecto asegura que la muestra esté completamente aislada de cualquier subproducto de combustión, arcos eléctricos o impacto directo de llama.

Cómo Funciona un Horno o Estufa Estándar

En un horno de fuego directo, el material se coloca en la misma cámara que la fuente de calor, ya sea una llama de gas o un elemento eléctrico.

Esta exposición directa significa que el material está sujeto a la atmósfera del horno, que puede incluir gases de combustión (como monóxido de carbono o vapor de agua) o simplemente aire.

Aunque efectivos para muchas aplicaciones, esta falta de aislamiento hace que los hornos estándar no sean adecuados para procesos donde la pureza atmosférica es crítica.

Diferenciadores Clave Explicados

El principio de diseño de aislamiento conduce a varias diferencias cruciales en el rendimiento y la aplicación.

Rango de Temperatura y Aplicación

Los hornos de mufla están diseñados para aplicaciones de alta temperatura, operando comúnmente entre 1,000°C y 1,800°C (1832°F a 3272°F).

Esto los hace ideales para procesos como la calcinación (quemar material orgánico para análisis), la sinterización de cerámicas y el tratamiento térmico de metales.

Los hornos de laboratorio o de cocina estándar, por el contrario, rara vez superan los 300°C (572°F) y están diseñados para secar, hornear o curar a umbrales térmicos mucho más bajos.

Control Atmosférico y Contaminación

Esta es la principal ventaja del horno de mufla. Al aislar la muestra, evita reacciones químicas no deseadas con gases atmosféricos como el oxígeno.

Esto es crítico para el análisis gravimétrico, donde incluso una pequeña cantidad de oxidación puede sesgar los resultados, o para tratar materiales que deben permanecer químicamente puros.

En un horno directo, el material está constantemente expuesto a la atmósfera ambiente, lo que lo hace inadecuado para aplicaciones que requieren alta pureza.

Mecanismo de Transferencia de Calor

Un horno de mufla calienta principalmente por radiación. Las paredes calientes de la cámara interior irradian energía térmica uniformemente sobre toda la superficie de la muestra.

Esto proporciona un calentamiento excepcionalmente uniforme, minimizando los puntos calientes que pueden ocurrir en hornos de fuego directo donde la muestra está más cerca de la fuente de calor.

Entendiendo las Ventajas y Desventajas

Elegir la tecnología adecuada requiere comprender las limitaciones y los costos asociados con cada enfoque.

Horno de Mufla: Precisión a un Costo

La principal desventaja de la precisión de un horno de mufla es la eficiencia energética. Calentar una cámara intermedia (la mufla) antes de calentar la muestra consume más energía y puede llevar a tiempos de calentamiento más lentos en comparación con un horno directo.

Normalmente se utilizan para procesos más pequeños, basados en lotes, donde el control es más importante que el rendimiento.

Horno Directo: Eficiencia y Escala

Los hornos de fuego directo suelen ser más eficientes energéticamente y rentables para aplicaciones industriales a gran escala, como la forja o el recocido a granel.

En estos procesos, la alta productividad es la prioridad, y cierto nivel de interacción atmosférica con el material es aceptable o intrascendente.

Cuándo Considerar un Horno de Vacío

Para el nivel máximo de pureza, incluso un horno de mufla puede no ser suficiente. Si la mera presencia de aire es un contaminante, se requiere un horno de vacío.

Un horno de vacío elimina todo el aire y los gases de la cámara, creando un vacío. Esto es esencial para procesos como la soldadura fuerte de componentes aeroespaciales o la fabricación de implantes médicos, donde no se puede tolerar ninguna reacción superficial.

Tomando la Decisión Correcta para su Objetivo

Los requisitos específicos de su aplicación en cuanto a temperatura, pureza y escala determinarán la tecnología de calentamiento correcta.

- Si su enfoque principal es el análisis de alta pureza o el tratamiento térmico de materiales sensibles: Un horno de mufla es la elección correcta debido a su aislamiento atmosférico superior y uniformidad de temperatura.

- Si su enfoque principal es el calentamiento a granel o procesos donde la atmósfera no es una preocupación: Un horno estándar de fuego directo ofrece una mejor eficiencia energética y escalabilidad para operaciones a escala industrial.

- Si su enfoque principal es la pureza absoluta sin interacción atmosférica: Un horno de vacío es la única tecnología que puede satisfacer las demandas de aplicaciones altamente sensibles.

En última instancia, seleccionar el horno adecuado es una cuestión de hacer coincidir el nivel de control ambiental de la herramienta con las necesidades precisas de su proceso.

Tabla Resumen:

| Característica | Horno de Mufla | Horno/Estufa Regular |

|---|---|---|

| Principio de Diseño | Aislamiento mediante cámara interior sellada | Exposición directa a la fuente de calor |

| Rango de Temperatura | 1,000°C a 1,800°C | Hasta 300°C (típico) |

| Control Atmosférico | Alta pureza, previene la contaminación | Limitado, expuesto a gases ambientales |

| Transferencia de Calor | Radiación para un calentamiento uniforme | Conducción/convección directa |

| Aplicaciones Principales | Calcinación, sinterización, tratamiento térmico sensible | Secado, horneado, procesos industriales a granel |

¿Necesita un horno que garantice pureza y precisión para su laboratorio? KINTEK se especializa en soluciones avanzadas de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Con nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar sus procesos y ofrecer resultados confiables!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos