En la industria metalúrgica, los hornos mufla se utilizan fundamentalmente para procesos de tratamiento térmico de alta precisión. Son herramientas esenciales para alterar la microestructura y las propiedades mecánicas de los metales mediante aplicaciones como el endurecimiento, el recocido, el revenido, la sinterización y la soldadura fuerte, donde el control preciso de la temperatura y la atmósfera son innegociables.

El valor central de un horno mufla en metalurgia es su capacidad para aislar la pieza de trabajo metálica de la fuente de calor directa y del aire ambiente. Esta separación crea un entorno térmico altamente controlado y uniforme, evitando la contaminación y permitiendo los cambios estructurales precisos necesarios para lograr las propiedades del material deseadas.

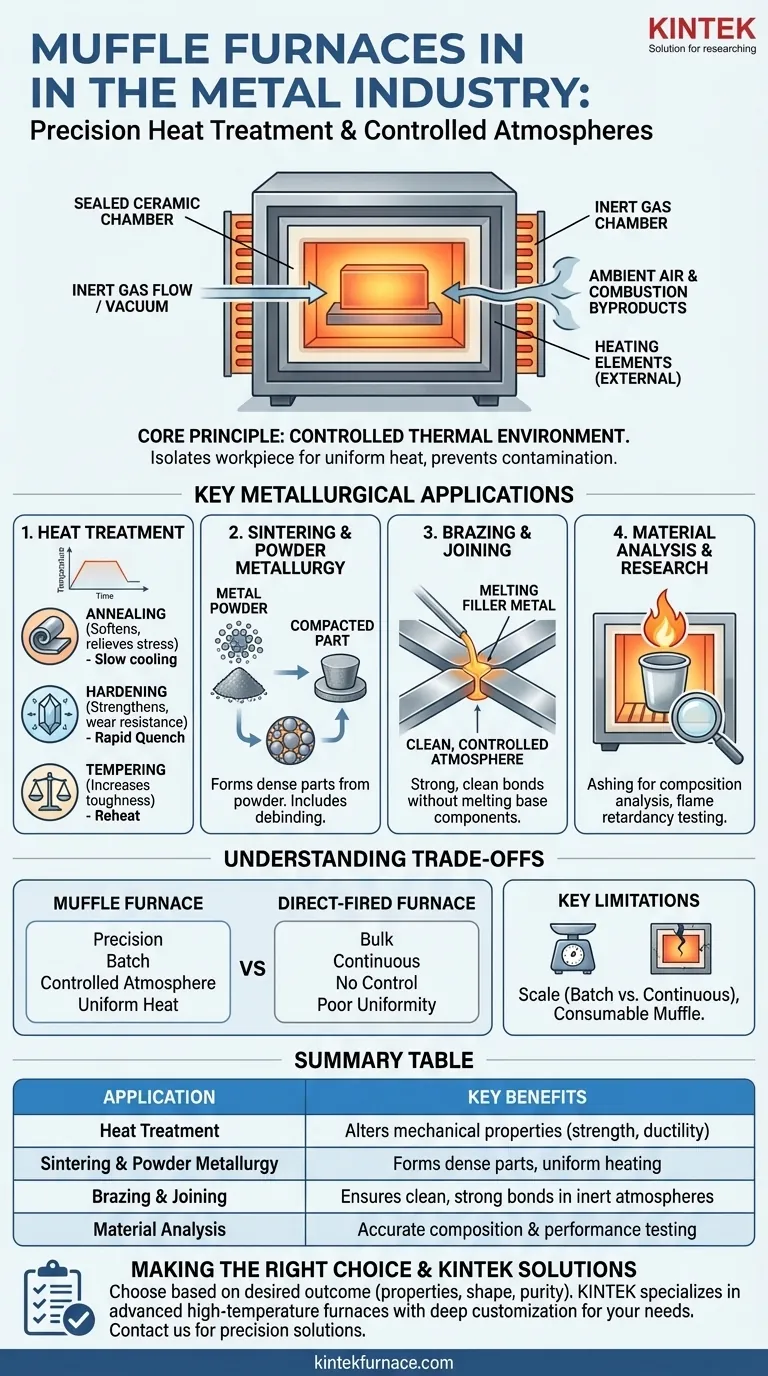

El Principio Central: Un Entorno Térmico Controlado

La característica definitoria de un horno mufla es la mufla: una cámara interior sellada, generalmente hecha de cerámica, que contiene la pieza de trabajo. Los elementos calefactores se encuentran fuera de esta cámara.

Aislamiento de la Pieza de Trabajo

Este diseño aísla la pieza metálica de los subproductos de la combustión (en modelos alimentados por combustible) y de la radiación directa de los elementos calefactores. Esto previene la formación de cascarilla superficial, la oxidación y otras reacciones químicas no deseadas.

Habilitación del Control de Atmósfera

Debido a que la mufla es una cámara sellada, la atmósfera interior se puede controlar cuidadosamente. Se puede mantener bajo vacío o llenar con un gas específico (como nitrógeno o argón) para crear un ambiente inerte, lo cual es fundamental para procesar metales reactivos o garantizar un acabado superficial limpio.

Aplicaciones Metalúrgicas Clave

El control preciso que ofrecen los hornos mufla los hace indispensables para varios procesos críticos que definen las características finales de un componente metálico.

Tratamiento Térmico para Propiedades Mecánicas

El tratamiento térmico implica ciclos de calentamiento y enfriamiento cuidadosamente controlados para cambiar las propiedades físicas y mecánicas de un metal.

- Recocido (Annealing): Los metales se calientan a una temperatura específica y luego se enfrían lentamente. Este proceso ablanda el metal, aumenta su ductilidad y alivia las tensiones internas, facilitando su manipulación.

- Endurecimiento (Hardening): El acero y otras aleaciones se calientan a una temperatura alta y luego se enfrían rápidamente (templado). Esto fija una estructura cristalina dura y quebradiza, aumentando drásticamente la resistencia y la resistencia al desgaste del material.

- Revenido (Tempering): Después del endurecimiento, el componente quebradizo se recalienta a una temperatura más baja. Este proceso reduce parte de la dureza y la fragilidad, mejorando la tenacidad general del material.

Sinterización y Metalurgia de Polvos

La sinterización es el proceso de tomar polvo metálico compactado y calentarlo justo por debajo de su punto de fusión.

El calor uniforme de un horno mufla hace que las partículas de polvo se unan, formando una pieza sólida y densa. Este es un pilar de la metalurgia de polvos y se utiliza para crear componentes complejos de forma neta a partir de materiales como el acero inoxidable y otras aleaciones. Un proceso relacionado, la eliminación de aglomerantes (debinding), también se realiza en estos hornos para eliminar los materiales aglutinantes de las piezas "en verde" fabricadas mediante Moldeo por Inyección de Metales (MIM).

Soldadura Fuerte y Unión de Alta Pureza

La soldadura fuerte (brazing) es un proceso de unión donde se utiliza un metal de aporte con un punto de fusión más bajo para unir dos componentes metálicos.

Un horno mufla proporciona un entorno ideal para la soldadura fuerte porque la atmósfera limpia y controlada previene la oxidación de las superficies de unión. Esto asegura que el metal de aporte moje y fluya correctamente, creando una unión fuerte, limpia y confiable sin fundir los componentes base.

Análisis de Materiales e Investigación

En los laboratorios de metalurgia, los hornos mufla se utilizan para tareas analíticas. Esto incluye la calcinación (ashing), donde se quema una muestra de metal para determinar su composición analizando el residuo no combustible. También se utilizan en los sectores aeroespacial y otros para probar la resistencia al fuego y el rendimiento a altas temperaturas de metales y recubrimientos.

Comprender las Compensaciones

Aunque son potentes, los hornos mufla no son una solución universal. Comprender sus ventajas específicas en comparación con otros tipos de hornos es clave.

Horno Mufla vs. Horno de Calentamiento Directo

Un horno de calentamiento directo expone el material directamente a la fuente de calor y a los gases de combustión. Este método suele ser más rápido y económico para el calentamiento a granel, como fundir grandes cantidades de chatarra en una fundición.

Sin embargo, ofrece poca uniformidad de temperatura y ningún control atmosférico, lo que lo hace inadecuado para los tratamientos térmicos de precisión donde un horno mufla sobresale. La elección depende de si el objetivo es la simple fusión o la modificación precisa de propiedades.

Limitaciones Clave

La principal limitación de un horno mufla suele ser la escala. Aunque existen modelos industriales grandes, generalmente se utilizan para el procesamiento por lotes de componentes de alto valor en lugar del rendimiento continuo y de gran volumen que se ve con los grandes hornos de banda industriales. La propia mufla es también un componente consumible que puede degradarse o agrietarse con el tiempo, especialmente con cambios rápidos de temperatura o temperaturas extremadamente altas.

Tomar la Decisión Correcta para su Objetivo

La selección del proceso térmico correcto está dictada completamente por el resultado deseado para su componente metálico.

- Si su enfoque principal es alterar las propiedades mecánicas (resistencia, ductilidad): Un horno mufla es esencial para los ciclos precisos de calentamiento y enfriamiento requeridos para el recocido, endurecimiento y revenido.

- Si su enfoque principal es crear piezas complejas de forma neta a partir de polvo: El calor uniforme y la atmósfera controlada de un horno mufla son ideales para la sinterización confiable y la eliminación de aglomerantes MIM.

- Si su enfoque principal es la unión de alta pureza o el análisis de materiales: El ambiente limpio y aislado de un horno mufla es innegociable para una soldadura fuerte de calidad y pruebas composicionales precisas.

En última instancia, dominar el uso de un horno mufla le otorga control directo sobre la microestructura misma que define el rendimiento de un metal.

Tabla Resumen:

| Aplicación | Beneficios Clave |

|---|---|

| Tratamiento Térmico (Recocido, Endurecimiento, Revenido) | Altera propiedades mecánicas como resistencia y ductilidad |

| Sinterización y Metalurgia de Polvos | Forma piezas densas a partir de polvos metálicos con calentamiento uniforme |

| Soldadura Fuerte y Unión | Asegura uniones limpias y fuertes en atmósferas inertes |

| Análisis de Materiales | Proporciona pruebas precisas de composición y rendimiento |

¿Listo para elevar su procesamiento de metales con precisión y confiabilidad? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo hornos Mufla, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas, garantizando un rendimiento óptimo para el tratamiento térmico, la sinterización y más. Contáctenos hoy mismo para discutir cómo podemos mejorar las capacidades de su laboratorio e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso