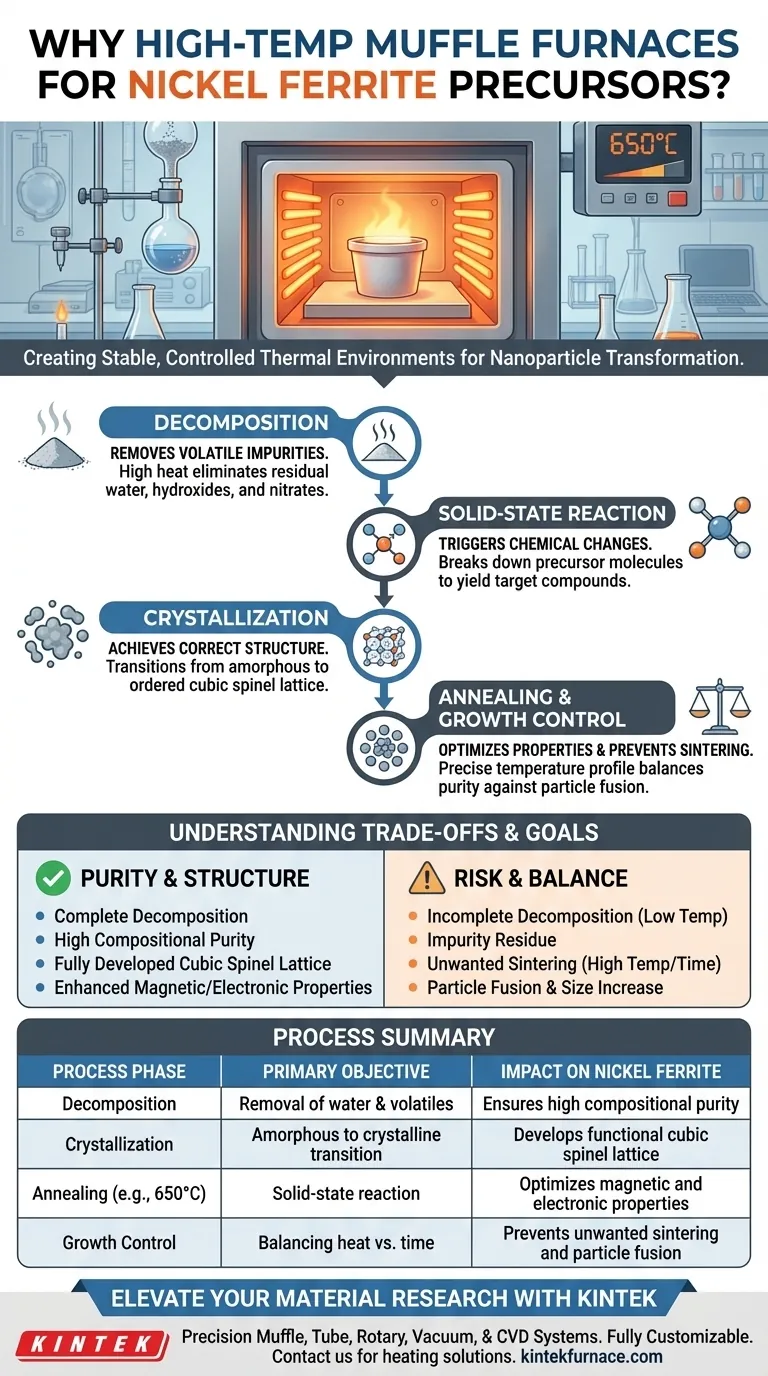

Se requiere un horno mufla de alta temperatura para crear un entorno térmico estable y controlado que impulse los cambios químicos y físicos necesarios en los precursores de nanopartículas. Específicamente para la ferrita de níquel, este equipo crea las condiciones —a menudo alrededor de 650 °C— necesarias para descomponer los precursores de hidróxido e iniciar reacciones de estado sólido.

El horno cumple una doble función: purifica el material al eliminar el agua residual y las impurezas volátiles, y proporciona la energía necesaria para organizar la estructura atómica en la red de espinela cúbica de alta calidad característica de la ferrita de níquel funcional.

La Mecánica de la Descomposición Térmica

Eliminación de Impurezas Volátiles

Los precursores depositados recientemente, en particular los hidróxidos o nitratos, contienen invariablemente residuos no deseados. El alto calor del horno mufla expulsa el agua residual y los compuestos volátiles que de otro modo contaminarían el producto final.

Activación de Reacciones de Estado Sólido

La conversión de un precursor a un material cerámico final no es simplemente un secado; requiere un cambio químico. El horno proporciona la energía térmica necesaria para descomponer las moléculas precursoras y facilitar la reacción que produce el compuesto objetivo.

Lograr la Estructura Cristalina Correcta

Transición de Amorfo a Cristalino

Los precursores a menudo comienzan en un estado amorfo o semicristalino sin orden atómico a largo plazo. El proceso de recocido suministra la energía requerida para la nucleación y el crecimiento, permitiendo que los átomos se reorganicen en una red altamente ordenada.

Formación de la Estructura de Espinela Cúbica

Para la ferrita de níquel (NiFe2O4), el objetivo es una estructura de espinela cúbica estándar específica. El horno mufla asegura que el material alcance la temperatura precisa (por ejemplo, 650 °C) requerida para desarrollar completamente esta fase cristalina, lo que dicta directamente las propiedades magnéticas y electrónicas del material.

Comprensión de las Compensaciones

Precisión de la Temperatura

Si bien el alto calor es necesario, el perfil de temperatura específico es crítico. Si la temperatura es demasiado baja, la descomposición permanece incompleta, dejando impurezas que degradan el rendimiento.

Riesgo de Sinterización

Por el contrario, el calor excesivo o la exposición prolongada pueden hacer que las nanopartículas se sintericen o se fusionen. Esto aumenta el tamaño de las partículas y destruye el área superficial alta que hace que las nanopartículas sean valiosas en primer lugar.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su proceso de postratamiento, debe equilibrar la pureza con el tamaño de las partículas.

- Si su enfoque principal es la pureza composicional: Priorice temperaturas lo suficientemente altas (por ejemplo, 650 °C) para garantizar la eliminación completa de hidróxidos, nitratos y agua residual.

- Si su enfoque principal es el rendimiento electroquímico: Asegúrese de que el tratamiento térmico sea lo suficientemente largo para desarrollar completamente la estructura de espinela cristalina, ya que las fases amorfas a menudo producen un rendimiento deficiente.

El horno mufla no es solo un calentador; es el entorno que define la integridad estructural final de su material.

Tabla Resumen:

| Fase del Proceso | Objetivo Principal | Impacto en la Ferrita de Níquel |

|---|---|---|

| Descomposición | Eliminación de agua y volátiles | Asegura alta pureza composicional |

| Cristalización | Transición de amorfo a cristalino | Desarrolla la red funcional de espinela cúbica |

| Recocido | Reacción de estado sólido (ej. 650 °C) | Optimiza las propiedades magnéticas y electrónicas |

| Control de Crecimiento | Equilibrio de calor vs. tiempo | Previene la sinterización y fusión de partículas no deseadas |

Eleve su Investigación de Materiales con KINTEK

La precisión es innegociable al sintetizar nanopartículas de alto rendimiento. KINTEK proporciona sistemas líderes en la industria de Mufla, Tubo, Rotatorio, Vacío y CVD diseñados para brindarle un control total sobre sus perfiles térmicos. Respaldados por I+D y fabricación de expertos, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para cumplir con las rigurosas demandas de su investigación específica de ferrita de níquel o cerámica.

¿Listo para lograr una pureza cristalina superior? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de calentamiento perfecta para su laboratorio.

Guía Visual

Referencias

- D. I. Nemkova, Anton Krolikov. Effect of Amino Acids on the Synthesis of NiFe2O4/Au Hybrid Nanoparticles. DOI: 10.3390/cryst15010072

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es la importancia de los hornos mufla en la ciencia de los materiales? Desbloquee un procesamiento puro a alta temperatura

- ¿Qué papel juega un horno mufla de alta temperatura en la medición de la fracción de volumen de fibra? Guía de Pirólisis de Precisión

- ¿Cómo contribuye el diseño del mufla al rendimiento del horno? Mejora la Pureza, Uniformidad y Eficiencia

- ¿Qué papel juega un horno mufla en la evaluación de la resistencia a la oxidación del WC-Fe-Ni-Co? Perspectivas de pruebas de materiales

- ¿Cómo se utiliza un horno de resistencia de caja de alta temperatura en el proceso de autoignición? Mejora el rendimiento del catalizador

- ¿Cuál es la función de un horno de resistencia tipo caja en estudios de GFRP? Dominando la simulación de materiales a alta temperatura

- ¿En qué industrias se utilizan comúnmente los hornos de mufla? Esenciales para el procesamiento limpio a alta temperatura

- ¿Cuáles son los beneficios de los hornos de mufla personalizados? Soluciones a medida para un procesamiento superior de materiales