El principal beneficio de un horno de mufla personalizado es su capacidad de ser diseñado con precisión para satisfacer sus requisitos exactos de proceso. A diferencia de los modelos estándar disponibles en el mercado, un horno personalizado se construye para resolver un desafío específico, asegurando un mejor rendimiento, mayor calidad del producto y mayor eficiencia para aplicaciones únicas o exigentes en la investigación y producción de materiales.

Mientras que los hornos estándar ofrecen utilidad general, la personalización transforma el horno de una simple pieza de equipo en una solución a medida. Este enfoque no se trata de añadir características por sí mismas; se trata de alinear el diseño central del horno, la atmósfera y los controles con un objetivo científico o de fabricación específico.

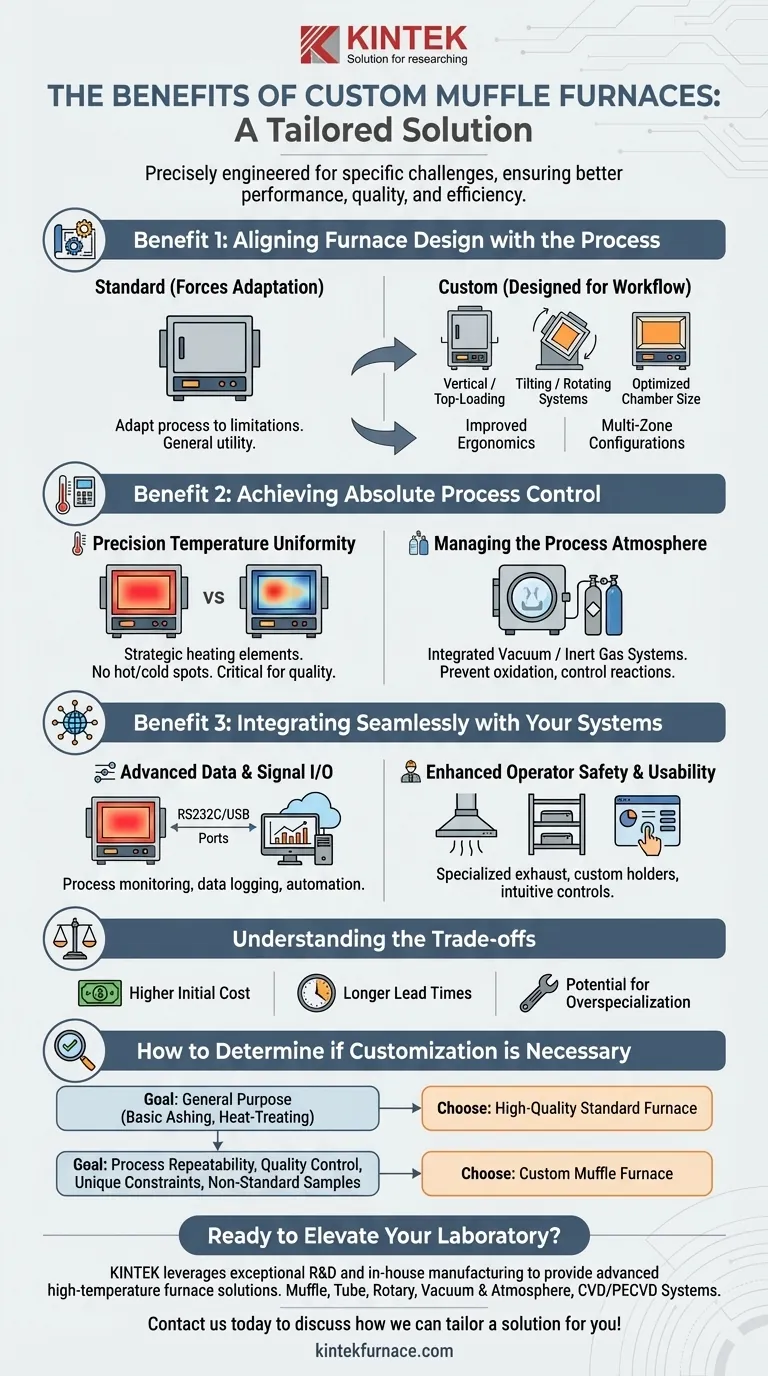

Beneficio 1: Alineación del diseño del horno con el proceso

Un horno estándar le obliga a adaptar su proceso a sus limitaciones. Un horno personalizado se diseña en torno a su flujo de trabajo específico, las características de la muestra y el espacio físico.

Optimización de la orientación y el acceso

Muchos hornos estándar son cajas horizontales de carga frontal. La personalización permite diseños que se adaptan mejor a su proceso, como modelos verticales para carga superior, o incluso sistemas basculantes y giratorios para aplicaciones que requieren exposición uniforme o mezcla de materiales a altas temperaturas.

Esta alineación física puede mejorar significativamente la ergonomía, reducir los errores de manipulación y permitir procesos que serían imposibles en una cámara estándar.

Coincidencia del tamaño de la muestra y el rendimiento

La personalización permite que las dimensiones internas de la cámara se construyan según sus especificaciones exactas. Esto asegura que no esté pagando para calentar espacio vacío, mejorando la eficiencia energética.

Además, para entornos de producción, se pueden diseñar configuraciones multizona para crear perfiles de temperatura específicos a lo largo del horno, optimizando el rendimiento y la consistencia del proceso para trabajos continuos o por lotes.

Beneficio 2: Lograr un control absoluto del proceso

Los beneficios más críticos de la personalización a menudo residen en lograr un nivel de control del proceso que los modelos estándar no pueden proporcionar. Esto es esencial para materiales sensibles y aplicaciones donde la repetibilidad no es negociable.

Uniformidad de temperatura de precisión

Aunque los hornos modernos ofrecen un buen control de la temperatura, las unidades personalizadas pueden llevar esto a un nivel superior. Al colocar estratégicamente elementos calefactores de alta calidad y utilizar sistemas de control avanzados, un horno personalizado puede proporcionar una uniformidad de temperatura superior en toda la pieza de trabajo.

Esto elimina los puntos calientes o fríos, asegurando que cada parte de su muestra reciba exactamente el mismo tratamiento térmico, lo cual es crítico para la ciencia de los materiales y el control de calidad.

Gestión de la atmósfera del proceso

Muchos procesos avanzados requieren una atmósfera controlada para evitar la oxidación o introducir reacciones químicas específicas. Los hornos personalizados pueden equiparse con paquetes de vacío integrados o sistemas de gas inerte (como Nitrógeno o Argón) completos con caudalímetros y controladores.

Esto le permite aislar completamente el material de los contaminantes de combustión o gases reactivos como el oxígeno, un requisito fundamental para aplicaciones en electrónica, metalurgia e investigación de materiales avanzados.

Beneficio 3: Integración perfecta con sus sistemas

Un laboratorio o instalación de producción moderna se basa en datos y automatización. La personalización permite que el horno se convierta en una parte integral de este ecosistema en lugar de una isla independiente.

E/S de datos y señales avanzadas

Los hornos personalizados pueden construirse con un conjunto de terminales de salida para la monitorización del proceso. Esto incluye salidas de temperatura y alarma, así como puertos RS232C u otros puertos de comunicación para registrar datos directamente en un sistema central.

Este nivel de integración es esencial para la validación de procesos, la documentación de garantía de calidad y los bucles de control automatizados.

Seguridad y usabilidad mejoradas para el operador

Más allá del rendimiento, la personalización puede abordar necesidades específicas de seguridad y usabilidad. Esto incluye sistemas de escape especializados para ventilar los humos de forma segura, soportes o estantes de muestra personalizados e interfaces de control intuitivas adaptadas al flujo de trabajo de su equipo.

Comprendiendo las compensaciones

La objetividad requiere reconocer que una solución personalizada no siempre es la elección correcta. Debe considerar las claras compensaciones antes de comprometerse.

Mayor costo inicial

Un horno diseñado y construido para un solo propósito tendrá inherentemente un costo inicial más alto que un modelo estándar producido en masa. Esta inversión debe justificarse por un claro retorno en calidad, eficiencia o capacidad de investigación.

Tiempos de entrega más largos

El proceso de consulta, diseño, fabricación y prueba de una unidad personalizada lleva significativamente más tiempo que pedir un artículo en stock. Los plazos del proyecto deben tener en cuenta este tiempo de entrega prolongado.

Potencial de sobrespecialización

Un horno perfectamente adaptado para un proceso puede ser menos adecuado para otro. Si se espera que sus necesidades de investigación o producción cambien con frecuencia, un horno de uso general más flexible podría ser una inversión estratégica a largo plazo.

Cómo determinar si la personalización es necesaria

Utilice su objetivo principal para guiar su decisión entre un horno de mufla estándar y uno personalizado.

- Si su enfoque principal es el trabajo de laboratorio de propósito general, como la calcinación básica o el tratamiento térmico simple: Un horno estándar de alta calidad es casi siempre la opción más rentable y práctica.

- Si su enfoque principal es la repetibilidad del proceso y el control de calidad para un producto específico: La personalización de los controles de temperatura, la gestión de la atmósfera y el registro de datos es una inversión crítica.

- Si tiene limitaciones físicas únicas o trabaja con tamaños de muestra no estándar: Un horno con dimensiones, orientación o sistemas de manipulación de materiales personalizados ofrecerá importantes mejoras en eficiencia y seguridad.

Elegir el horno adecuado es una inversión en la precisión y eficiencia de su futuro trabajo.

Tabla resumen:

| Beneficio | Características clave |

|---|---|

| Alineación del diseño del horno con el proceso | Orientación personalizada, tamaño de cámara optimizado, configuraciones multizona |

| Lograr un control absoluto del proceso | Uniformidad de temperatura superior, sistemas de atmósfera controlada |

| Integración perfecta con los sistemas | E/S de datos avanzada, características de seguridad mejoradas |

| Compensaciones | Mayor costo inicial, tiempos de entrega más largos, potencial de sobrespecialización |

¿Listo para elevar las capacidades de su laboratorio con un horno de mufla personalizado? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ofreciendo un rendimiento, eficiencia y calidad mejorados para la investigación y producción de materiales. No se conforme con equipos estándar: contáctenos hoy para discutir cómo podemos adaptar una solución para usted.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente