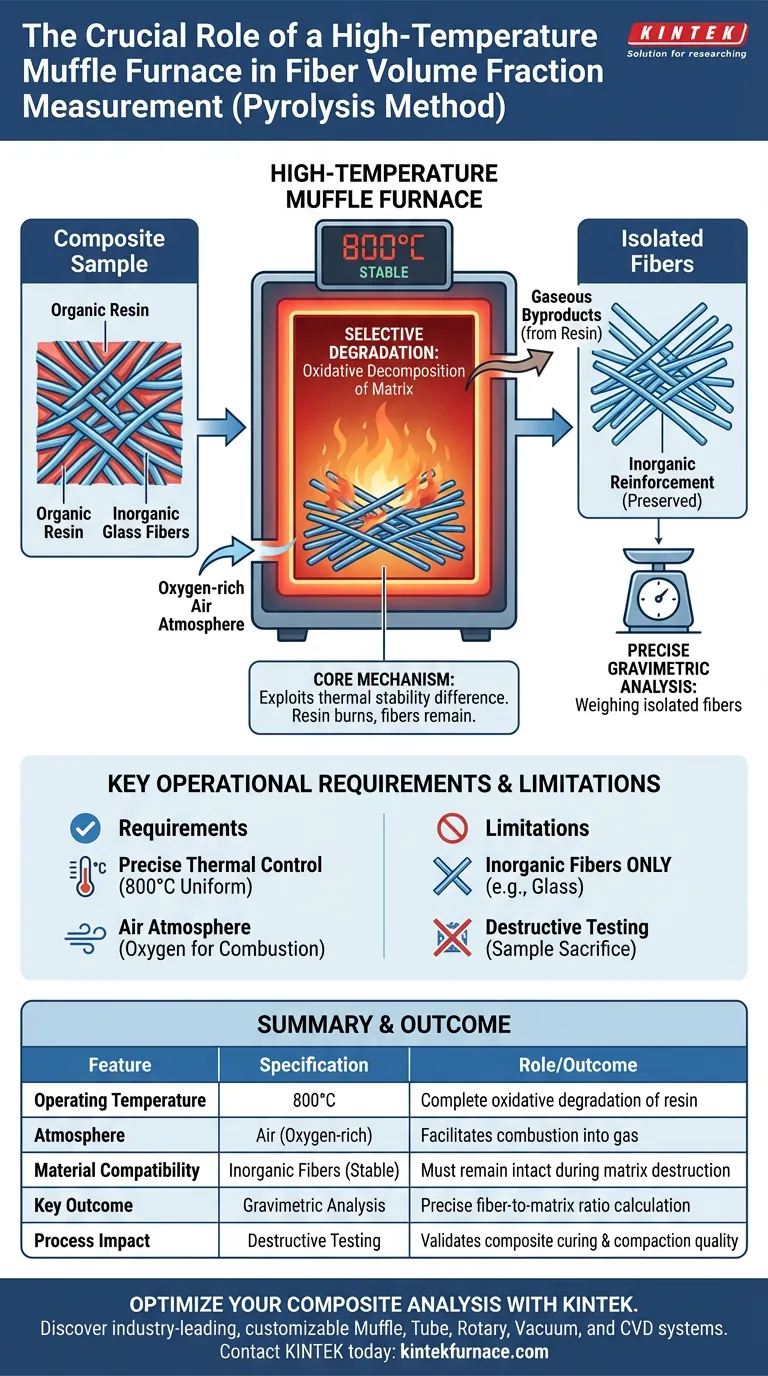

El horno mufla de alta temperatura sirve como la herramienta de separación principal para determinar la fracción de volumen de fibra mediante pirólisis. Crea un entorno de aire estable a 800 °C que elimina selectivamente el material de la matriz a través de la degradación oxidativa completa. Al quemar la resina fenólica orgánica mientras se preservan las fibras de vidrio inorgánicas, el horno permite el análisis gravimétrico preciso necesario para calcular la composición del material.

Conclusión Clave El horno mufla explota la diferencia en estabilidad térmica entre las resinas orgánicas y las fibras inorgánicas. Al garantizar la combustión total de la matriz sin dañar el refuerzo, proporciona los datos fundamentales necesarios para validar la calidad del curado y la compactación del compuesto.

El Mecanismo de Separación

Degradación Selectiva

La función principal del horno no es simplemente calentar, sino destrucción selectiva.

El compuesto consta de dos fases distintas: una matriz orgánica (resina fenólica) y un refuerzo inorgánico (fibras de vidrio).

El horno crea un entorno donde la matriz orgánica no puede sobrevivir, lo que hace que se descomponga y se oxide por completo.

Preservación del Refuerzo

Simultáneamente, el entorno del horno debe ser seguro para el material de refuerzo.

Las fibras de vidrio inorgánicas poseen una alta estabilidad térmica y permanecen intactas a 800 °C.

Este proceso selectivo aísla las fibras, permitiendo pesarlas sin interferencia del aglutinante.

Requisitos Operacionales

Control Térmico Preciso

La precisión depende del mantenimiento de una temperatura específica y uniforme.

La referencia principal especifica una temperatura de funcionamiento de 800 °C.

Las fluctuaciones por debajo de este punto pueden resultar en una combustión incompleta de la resina, mientras que los picos excesivos podrían alterar el estado físico del vidrio.

Condiciones Atmosféricas

El proceso requiere una atmósfera de aire dentro de la cámara.

El oxígeno es necesario para facilitar la degradación oxidativa, convirtiendo la resina sólida en subproductos gaseosos.

Sin este flujo de aire, la resina podría carbonizarse en lugar de quemarse, lo que llevaría a mediciones de peso inexactas.

Evaluación de la Calidad de Fabricación

Determinación de la Relación Fibra-Matriz

Una vez eliminada la resina, la masa restante representa únicamente el contenido de fibra.

Comparar este peso final con el peso inicial de la muestra permite un cálculo directo de la fracción de volumen de fibra.

Validación del Proceso

Esta medición es una métrica crítica de control de calidad.

Revela la efectividad del proceso de curado y compactación utilizado durante la fabricación.

Los datos derivados del ciclo del horno ayudan a los ingenieros a garantizar que el material cumpla con las especificaciones necesarias de resistencia y peso.

Comprensión de las Compensaciones

Limitaciones del Material

Este método está estrictamente limitado por las propiedades térmicas de los constituyentes.

Es efectivo solo porque las fibras de vidrio son inorgánicas y térmicamente estables en aire a 800 °C.

Si las fibras de refuerzo fueran orgánicas (como aramida) o propensas a la oxidación (como la fibra de carbono) en una atmósfera de aire, el horno destruiría las fibras junto con la resina, invalidando la prueba.

Pruebas Destructivas

El método de pirólisis es inherentemente destructivo.

La muestra utilizada para el análisis se altera físicamente y no se puede utilizar para pruebas mecánicas después.

Esto requiere el sacrificio de muestras de material representativas para obtener información sobre la calidad del lote.

Tomando la Decisión Correcta para su Objetivo

Para obtener datos precisos sobre el volumen de fibra, debe alinear los parámetros de su horno con las limitaciones del material.

- Si su enfoque principal es la Precisión de la Medición: Asegúrese de que el horno mantenga una temperatura estable de 800 °C con suficiente flujo de aire para garantizar la eliminación completa de impurezas orgánicas y resina.

- Si su enfoque principal es la Idoneidad del Material: Verifique que sus fibras de refuerzo sean inorgánicas y capaces de soportar 800 °C sin degradación antes de seleccionar este método.

El horno mufla de alta temperatura es el árbitro de la verdad para la composición de compuestos, siempre que el material de refuerzo pueda sobrevivir al calor que destruye la matriz.

Tabla Resumen:

| Característica | Especificación/Requisito | Rol en la Pirólisis |

|---|---|---|

| Temperatura de Operación | 800 °C (Estable) | Asegura la degradación oxidativa completa de las resinas fenólicas. |

| Atmósfera | Aire (Rico en oxígeno) | Facilita la combustión de la matriz orgánica en subproductos gaseosos. |

| Compatibilidad de Material | Fibras Inorgánicas (ej. Vidrio) | Debe permanecer térmicamente estable mientras la matriz se destruye. |

| Resultado Clave | Análisis Gravimétrico | Proporciona relaciones precisas de fibra a matriz para la validación de calidad. |

| Impacto del Proceso | Pruebas Destructivas | Valida la efectividad del curado y la compactación en compuestos. |

Optimice su Análisis de Compuestos con KINTEK

La precisión en la pirólisis comienza con un control térmico superior. KINTEK proporciona hornos mufla líderes en la industria diseñados para las rigurosas demandas de la ciencia de materiales y el control de calidad. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos específicos de laboratorio.

Ya sea que esté validando procesos de curado o determinando fracciones de volumen de fibra, nuestras soluciones de alta temperatura brindan la estabilidad y uniformidad que necesita. Contacte a KINTEK hoy mismo para discutir sus necesidades únicas de calentamiento con nuestros especialistas.

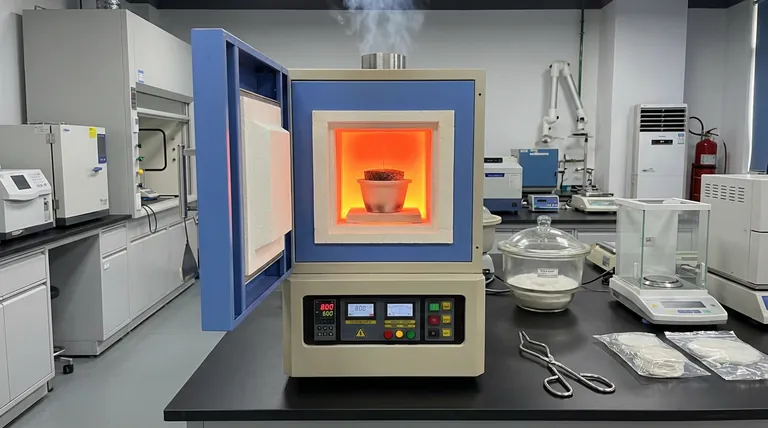

Guía Visual

Referencias

- Xiaodong He, Hualian Li. A Study on the Compaction Behavior and Parameter Sensitivity of Curing Phenolic Thermal Protection Material Strips. DOI: 10.3390/polym17081045

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué industrias se benefician del uso de los hornos mufla? Aplicaciones esenciales en 8 sectores clave

- ¿Por qué utilizar un horno a prueba de explosiones para aerogeles de sílice? Seguridad esencial para el secado a alta temperatura a presión ambiente

- ¿Cuáles son las principales desventajas de los hornos de mufla? Compromisos clave para el calentamiento de precisión

- ¿Cuáles son las ventajas técnicas de utilizar un horno de calentamiento infrarrojo para la pirólisis rápida de celulosa? Mayores rendimientos

- ¿Cómo mantienen los hornos mufla el control de la temperatura y evitan la contaminación? Logre un calentamiento limpio y uniforme para su laboratorio

- ¿Cuáles son algunas aplicaciones de los hornos de mufla? Descubra calor limpio y controlado para su laboratorio

- ¿Qué es un horno mufla digital y por qué es importante? Desbloquee el calentamiento de precisión para su laboratorio

- ¿Qué se debe hacer si la varilla de carburo de silicio en el horno mufla envejece? Recupere el rendimiento con consejos de expertos