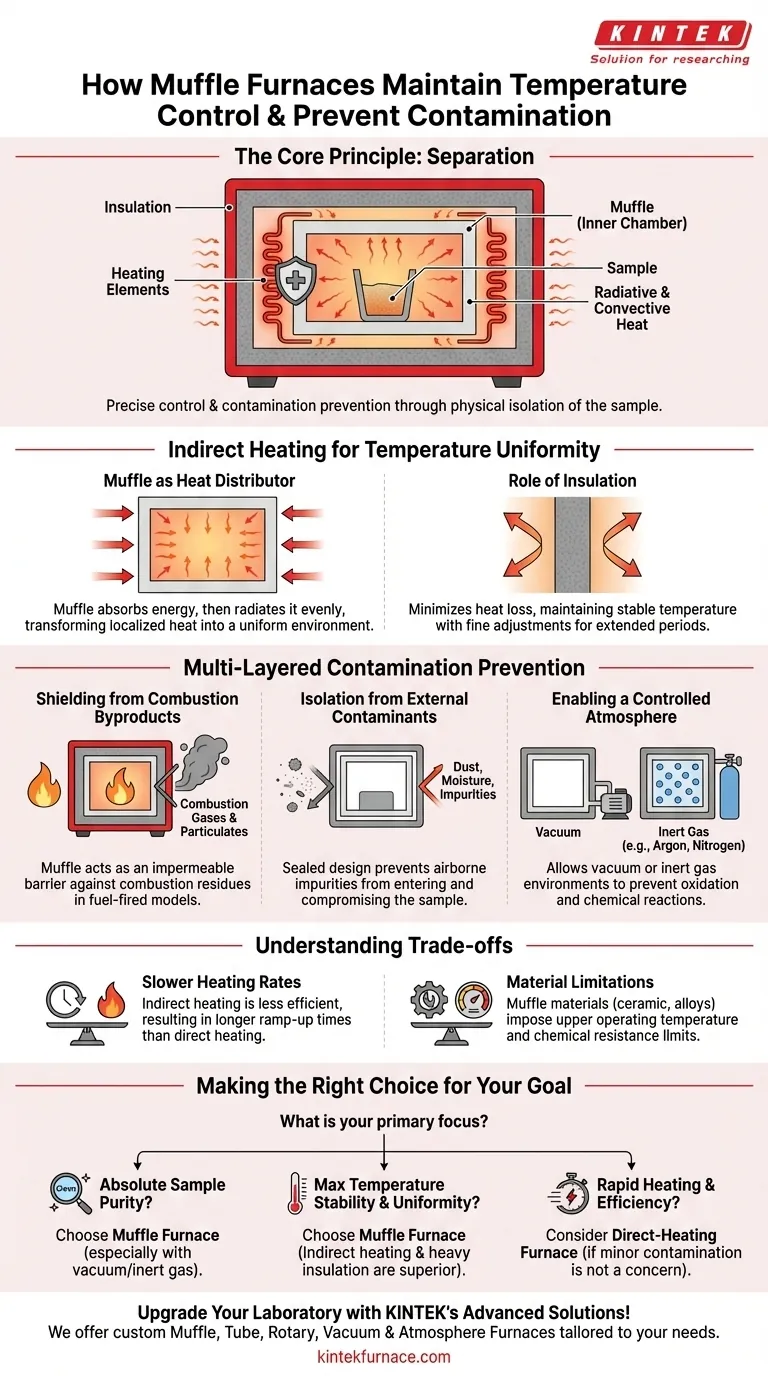

En esencia, un horno mufla logra un control preciso de la temperatura y previene la contaminación mediante un principio de diseño basado en la separación. Coloca el material a calentar dentro de una cámara interior, o "mufla", que está físicamente aislada de los elementos calefactores y del entorno externo, asegurando que el calor se transfiera de forma indirecta y limpia.

La característica definitoria de un horno mufla no es la fuente de calor en sí, sino el uso de esta cámara interior aislada. Esta barrera física es clave para proporcionar un calor uniforme y no contaminante a una muestra.

Cómo el calentamiento indirecto logra la uniformidad de la temperatura

Un horno mufla no expone la muestra directamente a la fuente de calor. En cambio, calienta la mufla, que a su vez calienta la muestra. Este método indirecto es fundamental para su rendimiento preciso.

La mufla como distribuidor de calor

Los elementos calefactores (o una llama de gas en algunos modelos) calientan el exterior de la mufla. La mufla, generalmente hecha de una cerámica de alta conductividad térmica, absorbe esta energía y luego la irradia uniformemente por toda la cámara interior.

Este proceso transforma la energía intensa y localizada de los elementos calefactores en un entorno térmico suave y uniforme. Se basa tanto en la transferencia de calor radiante como en la convectiva para garantizar que toda la muestra alcance la temperatura objetivo de manera consistente.

El papel del aislamiento

Todo el conjunto está alojado dentro de una carcasa exterior fuertemente aislada. Este aislamiento minimiza la pérdida de calor al exterior, lo cual es fundamental para mantener una temperatura interna estable sin fluctuaciones de energía constantes y drásticas.

Esta estabilidad permite que el sistema de control del horno realice ajustes finos, manteniendo la temperatura en un punto de ajuste preciso durante períodos prolongados.

Un enfoque de varias capas para prevenir la contaminación

El mismo principio de diseño que garantiza la uniformidad de la temperatura también proporciona una barrera robusta contra la contaminación. El aislamiento de la muestra es la defensa principal.

Blindaje contra los subproductos de la combustión

En los hornos alimentados por combustible, el proceso de combustión crea gases y partículas que podrían reaccionar y contaminar la muestra. La mufla actúa como una barrera impermeable, manteniendo estos subproductos de la combustión completamente separados de la cámara de calentamiento.

Aislamiento de contaminantes externos

El diseño sellado y cerrado del horno evita que el polvo en suspensión, la humedad y otras impurezas de la atmósfera circundante entren en la cámara y comprometan la integridad de la muestra.

Esto hace que el horno mufla sea ideal para aplicaciones de alta pureza como la calcinación, el análisis de materiales y la creación de cerámicas avanzadas, donde incluso trazas de contaminantes pueden alterar los resultados.

Habilitación de una atmósfera controlada

Debido a que la cámara está aislada, la atmósfera en su interior puede controlarse. Se puede eliminar el aire para crear un vacío, lo que previene la oxidación y otras reacciones químicas en materiales muy sensibles.

Alternativamente, la cámara se puede purgar y llenar con un gas inerte (como argón o nitrógeno) para crear un entorno no reactivo, protegiendo aún más la muestra de cambios no deseados como la carbonización.

Comprender las compensaciones

Aunque es muy eficaz, el diseño del horno mufla conlleva compensaciones inherentes que es importante comprender para cualquier aplicación.

Velocidades de calentamiento más lentas

El calentamiento indirecto es inherentemente menos eficiente que el calentamiento directo. Debido a que la energía primero debe calentar la mufla antes de poder calentar la muestra, los tiempos de rampa suelen ser más largos en comparación con un horno de calentamiento directo.

Limitaciones de material

La mufla en sí es un componente consumible, aunque de larga duración. Debe estar hecha de materiales, como cerámica o aleaciones de alta temperatura, que puedan soportar un estrés térmico extremo.

Estos materiales también pueden imponer un límite superior a la temperatura de funcionamiento del horno y pueden no ser adecuados para su uso con ciertos gases o vapores altamente agresivos que podrían degradarlos con el tiempo.

Tomar la decisión correcta para su objetivo

La selección del enfoque de calentamiento correcto depende totalmente de las prioridades de su proceso.

- Si su enfoque principal es la pureza absoluta de la muestra: Un horno mufla es el estándar, especialmente uno capaz de mantener un vacío o una atmósfera de gas inerte.

- Si su enfoque principal es la máxima estabilidad y uniformidad de la temperatura: El calentamiento indirecto y el aislamiento pesado de un horno mufla bien diseñado son superiores a los métodos de calentamiento directo.

- Si su enfoque principal es el calentamiento rápido y la eficiencia: Para aplicaciones donde una contaminación atmosférica menor no es una preocupación, un horno de calentamiento directo puede ser una opción más práctica.

Al comprender que el poder del horno reside en su principio de separación, puede aprovecharlo con confianza para lograr un procesamiento térmico limpio y preciso.

Tabla de resumen:

| Característica | Cómo funciona | Beneficio |

|---|---|---|

| Calentamiento indirecto | Los elementos calefactores calientan la mufla, que irradia calor uniformemente a la muestra | Garantiza una distribución uniforme de la temperatura y un control preciso |

| Diseño aislado | La carcasa exterior minimiza la pérdida de calor | Mantiene temperaturas estables con ajustes finos |

| Prevención de la contaminación | La barrera de la mufla aísla la muestra de los subproductos de la combustión y las impurezas externas | Protege la pureza de la muestra, ideal para calcinación y análisis de materiales |

| Atmósfera controlada | Permite entornos de vacío o gas inerte | Previene la oxidación y las reacciones químicas en materiales sensibles |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, ofrecemos hornos mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD adaptados a sus necesidades únicas. Nuestras amplias capacidades de personalización garantizan un control preciso de la temperatura y la prevención de la contaminación para diversas aplicaciones. ¡Contáctenos hoy mismo! para analizar cómo nuestros hornos pueden mejorar la eficiencia y fiabilidad de sus experimentos.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos