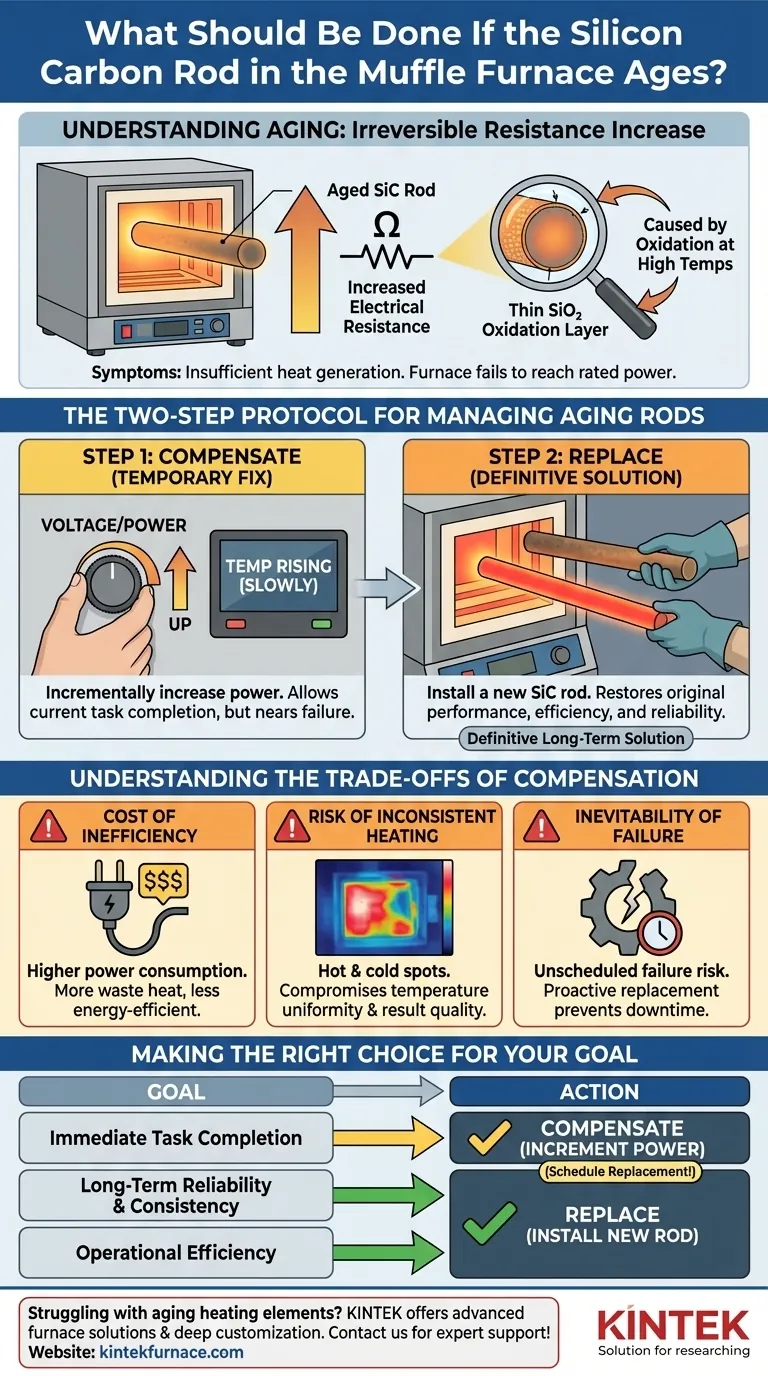

Cuando la varilla de carburo de silicio de su horno mufla envejece, sus opciones inmediatas son intentar primero la compensación y luego, si es necesario, reemplazarla. Puede intentar aumentar incrementalmente la configuración de potencia o voltaje para recuperar la temperatura objetivo. Si el horno aún no logra alcanzar su potencia nominal y producir suficiente calor, la varilla ha llegado al final de su vida útil y debe ser reemplazada por una nueva.

El envejecimiento de la varilla de carburo de silicio es un proceso irreversible causado por un aumento en la resistencia eléctrica. Si bien puede compensar temporalmente aumentando la potencia, el reemplazo es la única solución definitiva a largo plazo para restaurar el rendimiento y la eficiencia originales del horno.

Comprendiendo el envejecimiento de la varilla de carburo de silicio

Para gestionar su equipo de manera eficaz, primero debe comprender el proceso fundamental de envejecimiento en estos componentes críticos. No es simplemente una cuestión de tiempo, sino un cambio físico específico.

Qué significa realmente "envejecimiento"

En el contexto de una varilla de carburo de silicio (SiC), "envejecimiento" se refiere al aumento gradual y permanente de su resistencia eléctrica. A medida que la varilla se usa a altas temperaturas, su estructura interna cambia, lo que dificulta el paso de la electricidad.

El síntoma directo, como se señala en los manuales de operación, es que la generación de calor se vuelve insuficiente. El controlador del horno puede estar demandando el 100% de la potencia, pero la varilla envejecida ya no puede extraer suficiente corriente para alcanzar la temperatura deseada.

La causa: oxidación y resistencia

El principal impulsor del envejecimiento es la oxidación. Incluso en una atmósfera de aire normal, el material de carburo de silicio reacciona lentamente con el oxígeno a altas temperaturas de operación.

Esta reacción forma una capa delgada y aislante de dióxido de silicio (SiO₂) en la varilla. A medida que esta capa se engrosa con el tiempo y con el uso continuo, la resistencia eléctrica general de la varilla aumenta.

El círculo vicioso de la pérdida de rendimiento

Este aumento de resistencia crea un bucle de retroalimentación negativo. Según la ley de Ohm, la potencia (calor) es una función del voltaje y la resistencia (P = V²/R).

A medida que la resistencia (R) aumenta, la potencia (P) generada a un voltaje (V) dado disminuye. Para obtener la misma cantidad de calor, el sistema de control del horno debe suministrar un voltaje más alto. Esta mayor demanda operativa puede, a su vez, acelerar el proceso de oxidación, lo que lleva a un envejecimiento aún más rápido.

Un protocolo de dos pasos para gestionar una varilla envejecida

Cuando note una caída en la capacidad de calentamiento de su horno, siga este procedimiento claro de dos pasos.

Paso 1: Compensar aumentando la potencia

Su primer curso de acción es intentar compensar el aumento de la resistencia. La mayoría de los controladores de horno modernos hacen esto automáticamente, pero si lo está gestionando manualmente, debe aumentar incrementalmente la configuración de voltaje o potencia.

Esta es una medida temporal. Le permite completar un proceso en curso o extender la vida útil de la varilla por un corto período, pero es una señal clara de que el componente está cerca de fallar.

Paso 2: Reemplazar la varilla

Cuando la compensación ya no es suficiente para alcanzar la temperatura objetivo, o cuando el sistema ha alcanzado su salida de voltaje máxima, el reemplazo es la única opción restante.

Reemplazar una varilla de carburo de silicio es una tarea de mantenimiento estándar, no una señal de un problema catastrófico. Tratarla como una pieza consumible es clave para un funcionamiento predecible del horno.

Comprendiendo las compensaciones

Simplemente aumentar la potencia a una varilla envejecida no es una solución gratuita. Implica claras compensaciones que debe considerar.

El costo de la ineficiencia

Operar una varilla envejecida a un voltaje más alto para lograr la misma temperatura es intrínsecamente menos eficiente energéticamente. Está consumiendo más electricidad para superar la resistencia interna de la varilla, generando calor residual en el sistema de suministro de energía en lugar de en la cámara del horno.

El riesgo de calentamiento inconsistente

Una varilla envejecida puede no calentar de manera tan uniforme como una nueva. Esto puede introducir puntos calientes y fríos dentro de la cámara del horno, comprometiendo la uniformidad de la temperatura que es crítica para muchos procesos científicos e industriales. Esto puede afectar directamente la calidad y la reproducibilidad de sus resultados.

La inevitabilidad del fallo

Compensar una varilla envejecida es una solución temporal, no una solución definitiva. Forzar el componente y la fuente de alimentación del horno hasta sus límites aumenta el riesgo de una falla no programada durante un experimento crítico o una ejecución de producción. El reemplazo proactivo siempre es preferible a la reparación reactiva.

Tomando la decisión correcta para su objetivo

Su estrategia para lidiar con una varilla envejecida debe alinearse con sus prioridades operativas.

- Si su enfoque principal es la finalización inmediata de la tarea: Puede aumentar incrementalmente la potencia para terminar un experimento actual, pero debe programar el mantenimiento y pedir una varilla de reemplazo de inmediato.

- Si su enfoque principal es la fiabilidad y consistencia a largo plazo: Reemplace la varilla de carburo de silicio envejecida tan pronto como note una degradación constante en el rendimiento, en lugar de intentar compensar.

- Si su enfoque principal es la eficiencia operativa: Reemplace la varilla de forma proactiva, ya que operar una varilla envejecida a voltajes más altos desperdicia energía y aumenta los costos operativos para la misma salida de calor.

Gestionar proactivamente el ciclo de vida de sus elementos calefactores es la base de una operación segura, eficiente y fiable del horno.

Tabla resumen:

| Acción | Descripción | Cuándo usar |

|---|---|---|

| Compensar | Aumentar incrementalmente la potencia o el voltaje para recuperar la temperatura objetivo. | Medida temporal cuando el rendimiento disminuye pero el horno aún puede calentar. |

| Reemplazar | Instalar una nueva varilla de carburo de silicio para restaurar el rendimiento original. | Cuando la compensación falla o para una fiabilidad y eficiencia a largo plazo. |

¿Tiene problemas con los elementos calefactores envejecidos en su horno de laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Con una excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus necesidades experimentales únicas, garantizando una mayor eficiencia, un calentamiento constante y un rendimiento fiable. No deje que el envejecimiento de las varillas interrumpa sus procesos: contáctenos hoy para obtener soporte experto y soluciones a medida.

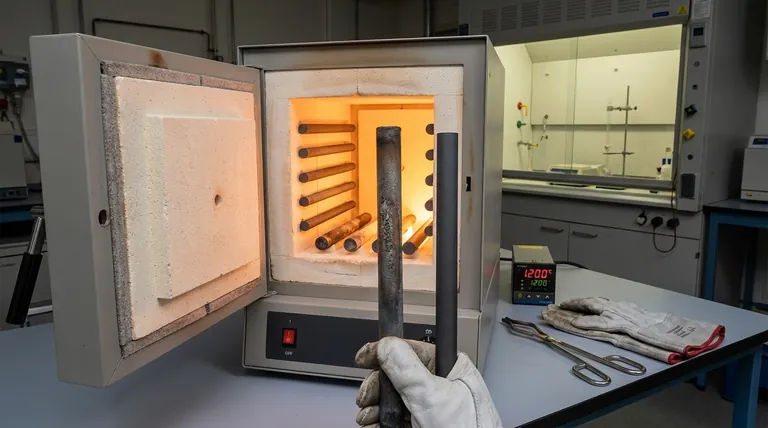

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad