En esencia, una mufla es mucho más que la cámara interior de un horno. Es un componente diseñado con precisión que crea un ambiente térmicamente aislado, químicamente no reactivo y uniformemente calentado. Al separar los elementos calefactores del área de procesamiento, el diseño de la mufla es el factor principal que determina la pureza, precisión y repetibilidad de cualquier aplicación de alta temperatura.

El propósito fundamental de una mufla es actuar como una barrera. Sus elecciones de diseño —desde el material y la geometría hasta los mecanismos de sellado— dictan directamente la capacidad del horno para proteger la muestra de la contaminación al tiempo que garantizan una distribución de calor precisa y uniforme.

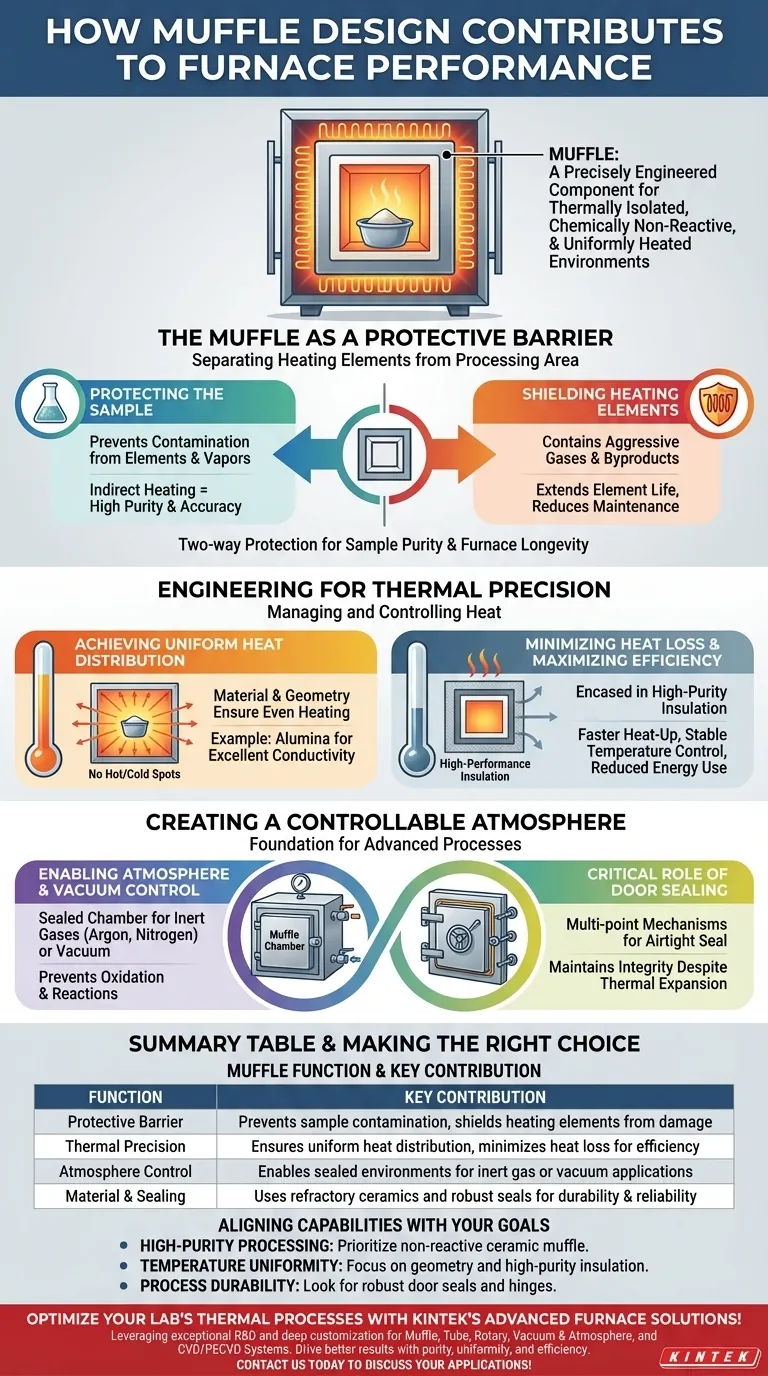

La Mufla como Barrera Protectora

La contribución más fundamental de la mufla es la creación de separación. Esta protección bidireccional es crítica tanto para la muestra que se procesa como para el propio horno.

Protección de la Muestra contra la Contaminación

Los elementos calefactores, que alcanzan temperaturas extremas, pueden desprender partículas microscópicas o liberar vapores. La mufla forma una barrera física infranqueable entre estos elementos y su muestra.

Este método de calentamiento indirecto es esencial para aplicaciones donde incluso cantidades mínimas de contaminación podrían comprometer los resultados, como en la investigación de ciencia de materiales o la química analítica.

Protección de los Elementos Calefactores contra Daños

Por el contrario, muchos procesos térmicos liberan gases agresivos, vapores o subproductos. Estas emisiones pueden corroer o degradar los costosos y sensibles elementos calefactores.

La mufla contiene estos subproductos, extendiendo significativamente la vida útil de los elementos calefactores y reduciendo el mantenimiento y el tiempo de inactividad del horno.

Ingeniería para la Precisión Térmica

Más allá de la separación, el diseño de la mufla está diseñado para gestionar y controlar el calor con un alto grado de precisión, lo que es una piedra angular del rendimiento del horno.

Lograr una Distribución Uniforme del Calor

El material y la geometría de la mufla se eligen para absorber y irradiar calor de manera uniforme por toda la cámara. Esto evita los "puntos calientes" y "puntos fríos" que pueden llevar a un procesamiento inconsistente.

Materiales como la alúmina se seleccionan por su excelente conductividad térmica y estabilidad a altas temperaturas, asegurando que toda la muestra experimente las mismas condiciones térmicas.

Minimizar la Pérdida de Calor y Maximizar la Eficiencia

La mufla está encerrada en un aislamiento de alto rendimiento, como fibra de alúmina de alta pureza. Este aislamiento minimiza la pérdida de calor al ambiente exterior.

Este diseño eficiente no solo reduce el consumo de energía, sino que también contribuye a tiempos de calentamiento más rápidos y un control de temperatura más estable, ya que el sistema no lucha constantemente para reemplazar la energía perdida.

Entendiendo las Ventajas y Desventajas

El diseño de un horno de mufla representa una serie de compromisos de ingeniería deliberados. Comprenderlos le ayuda a alinear las capacidades del equipo con sus necesidades específicas.

Elección del Material e Inercia Química

La mufla se fabrica típicamente con una cerámica refractaria como la alúmina porque es altamente resistente tanto al calor extremo como al ataque químico. Esto la hace ideal para una amplia gama de aplicaciones.

Sin embargo, ningún material es perfecto para cada proceso. La elección de la cerámica es un equilibrio entre el rendimiento térmico, la inercia química para su muestra específica y el costo.

Calentamiento Indirecto vs. Velocidad de Rampa

El beneficio clave del calentamiento indirecto es la pureza y la uniformidad. La desventaja es que a veces puede resultar en velocidades de rampa de temperatura más lentas en comparación con los hornos donde los elementos están directamente expuestos a la cámara.

Para procesos que requieren máxima pureza y precisión, este calentamiento ligeramente más lento es un compromiso que vale la pena.

Complejidad del Sellado vs. Fiabilidad

Los hornos avanzados cuentan con sellos de puerta complejos, a menudo con múltiples capas (por ejemplo, cuerda cerámica interior, anillo de silicona exterior), camisas de enfriamiento y mecanismos de bloqueo multipunto.

Esta complejidad garantiza un sellado hermético para el control de la atmósfera y la seguridad, pero requiere una operación y mantenimiento adecuados para seguir siendo efectivo durante la vida útil del horno.

Creación de una Atmósfera Controlable

Para muchos procesos avanzados, controlar el ambiente gaseoso dentro del horno es tan importante como controlar la temperatura.

Permitir el Control de la Atmósfera y el Vacío

La cámara sellada creada por la mufla es la base para aplicaciones de atmósfera controlada.

Características como los puertos de ventilación dedicados permiten la introducción de gases inertes (como argón o nitrógeno) o la eliminación de aire para crear un vacío, evitando la oxidación o reacciones no deseadas durante el procesamiento.

El Papel Crítico del Sellado de la Puerta

Un sello perfecto es innegociable para el control de la atmósfera. La puerta del horno es un punto crítico de posible fallo.

Los diseños que utilizan mecanismos de doble bisagra y cierres de volante multipunto aseguran que la puerta selle de manera uniforme a pesar de la inmensa expansión y contracción térmica que experimenta el horno. Este diseño robusto garantiza la integridad de la atmósfera interna.

Tomar la Decisión Correcta para su Proceso

El diseño de la mufla impacta directamente los resultados. Al comprender sus funciones clave, puede hacer que las capacidades de un horno se ajusten mejor a sus objetivos.

- Si su enfoque principal es el procesamiento de alta pureza: Priorice un horno con una mufla cerámica no reactiva de alta calidad para garantizar una separación completa de los elementos calefactores.

- Si su enfoque principal es la uniformidad de la temperatura: Busque diseños que enfaticen la geometría de la mufla y el aislamiento de alta pureza para garantizar una distribución uniforme del calor.

- Si su enfoque principal es la durabilidad y longevidad del proceso: Preste mucha atención al material de la mufla (alúmina) y a la ingeniería robusta de los sellos y bisagras de la puerta.

En última instancia, comprender el diseño de la mufla le permite ir más allá de simplemente establecer una temperatura y, en su lugar, controlar las condiciones fundamentales de su proceso térmico.

Tabla Resumen:

| Función | Contribución Clave |

|---|---|

| Barrera Protectora | Evita la contaminación de la muestra y protege los elementos calefactores de daños |

| Precisión Térmica | Garantiza una distribución uniforme del calor y minimiza la pérdida de calor para la eficiencia |

| Control de Atmósfera | Permite entornos sellados para aplicaciones de gas inerte o vacío |

| Material y Sellado | Utiliza cerámicas refractarias y sellos robustos para durabilidad y fiabilidad |

¡Optimice los procesos térmicos de su laboratorio con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Mufle, Tubo, Rotatorios, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos con precisión sus necesidades experimentales únicas para una mayor pureza, uniformidad y eficiencia. ¡Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones específicas e impulsar mejores resultados!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica