En la ciencia de los materiales, la importancia de un horno mufla radica en su capacidad para crear un entorno de alta temperatura extremadamente controlado que está completamente aislado de los elementos calefactores y sus subproductos. Esta combinación de control preciso de la temperatura y una atmósfera no contaminante es esencial para desarrollar, probar y preparar una amplia gama de materiales, desde aleaciones avanzadas hasta muestras médicas.

El valor central de un horno mufla no es solo el calor, sino la pureza del proceso. Al separar el material que se está probando de la fuente de calor, asegura que los resultados experimentales sean un verdadero reflejo de las propiedades del material, libres de contaminación externa.

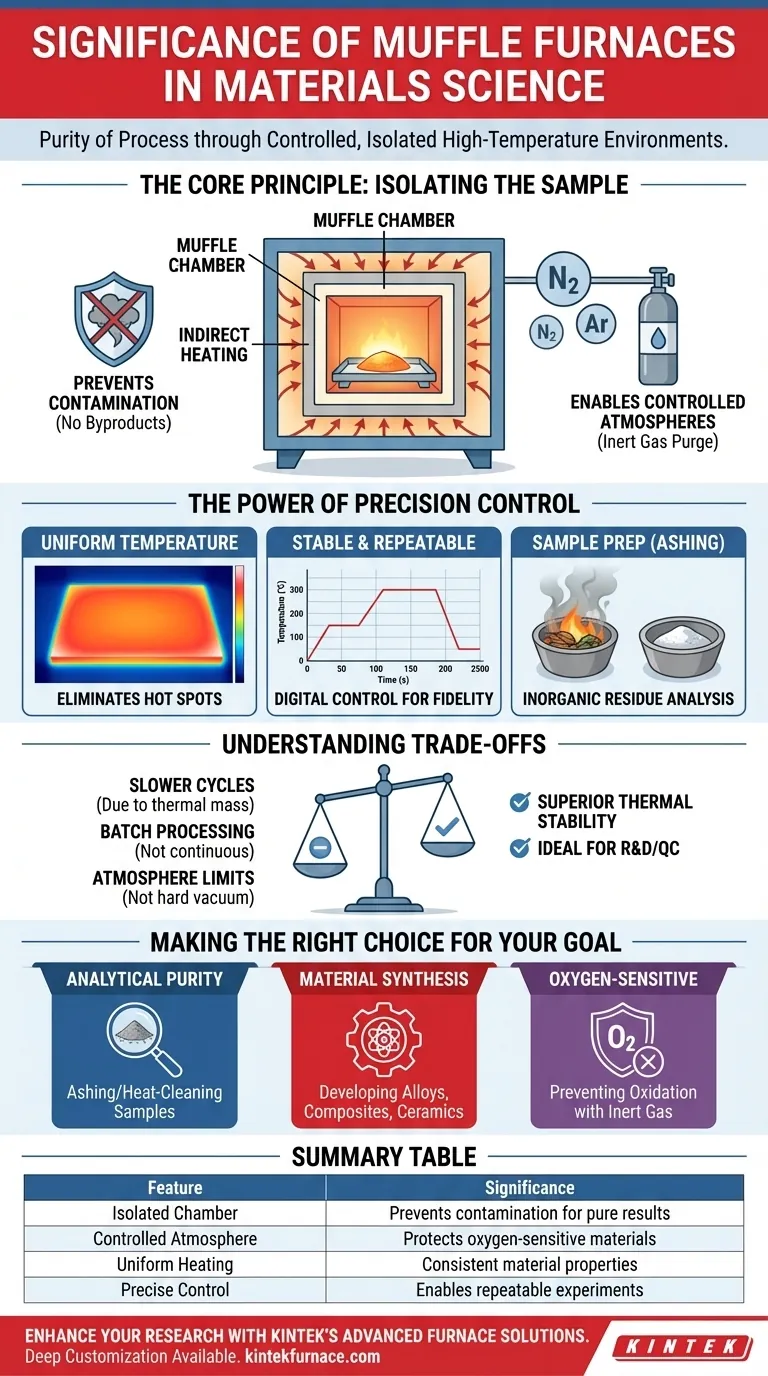

El Principio Central: Aislamiento de la Muestra

La característica distintiva de un horno mufla es su diseño, que es la fuente de sus ventajas más críticas en un entorno de investigación o control de calidad.

La Cámara 'Mufla'

Un horno mufla contiene una cámara interior, o "mufla", que contiene la muestra. Los elementos calefactores se sitúan fuera de esta cámara.

Este diseño crea un sistema de calefacción indirecta. Los elementos calientan la cámara y la cámara, a su vez, irradia calor uniformemente sobre el material en su interior.

Prevención de la Contaminación

El principal beneficio de esta separación es la prevención de la contaminación. En un horno de combustión directa, los subproductos de la combustión (como gases y hollín) pueden interactuar directamente con la muestra.

Un horno mufla garantiza que el material solo esté expuesto al calor y la atmósfera previstos dentro de la cámara, lo cual es fundamental para obtener resultados puros y repetibles. Se utilizan materiales como aleaciones de alta temperatura o cerámicas especializadas para construir la mufla, proporcionando resistencia a gases agresivos.

Permitiendo Atmósferas Controladas

Debido a que la cámara interior está aislada, la atmósfera dentro de ella puede ser controlada. Algunos modelos permiten la introducción de gases inertes, como nitrógeno o argón.

Esto es indispensable cuando se tratan térmicamente materiales que se oxidan fácilmente a altas temperaturas. Al desplazar el oxígeno, el horno evita reacciones químicas no deseadas que alterarían las propiedades fundamentales del material.

El Poder del Control de Precisión

Más allá del aislamiento, los hornos mufla son valorados por su capacidad para ofrecer temperaturas estables y uniformes, lo cual es un requisito innegociable para la investigación seria de materiales.

Distribución Uniforme de la Temperatura

El método de calentamiento indirecto promueve naturalmente un entorno de temperatura altamente uniforme. Elimina los "puntos calientes" que pueden ocurrir con el calentamiento directo, asegurando que toda la muestra experimente las mismas condiciones térmicas.

Esta uniformidad es vital para procesos como la cocción de cerámicas o el recocido de metales, donde incluso pequeñas variaciones de temperatura a través del material pueden provocar defectos, tensiones internas o propiedades inconsistentes.

Procesos Estables y Repetibles

Los hornos mufla modernos ofrecen un control digital preciso sobre las rampas de temperatura, las permanencias y las velocidades de enfriamiento. Esta estabilidad garantiza que los experimentos puedan repetirse con un alto grado de fidelidad.

Al desarrollar nuevos materiales como nanomateriales o compuestos, la capacidad de replicar el ciclo térmico exacto es la única manera de correlacionar de manera fiable las variables del proceso con el rendimiento final del material.

Preparación de Muestras (Calcinación)

Una aplicación común es la calcinación de muestras, particularmente en investigación farmacéutica o médica. En este proceso, una muestra se calienta a una temperatura alta para quemar todo el material orgánico.

Lo que queda es un residuo inorgánico (ceniza) que puede analizarse sin interferencia de los componentes orgánicos. El entorno controlado y libre de contaminantes del horno mufla es perfecto para este tipo de pretratamiento de muestras antes de técnicas como la espectroscopia.

Comprender las Compensaciones

Si bien son indispensables, los hornos mufla no son la solución universal para todas las aplicaciones de calentamiento. Comprender sus limitaciones es clave para utilizarlos de manera efectiva.

Tasas de Calentamiento y Enfriamiento

Debido a la significativa masa térmica de los materiales aislantes y la propia mufla, estos hornos pueden tener ciclos de calentamiento y enfriamiento más lentos en comparación con otros métodos como los hornos de inducción o de resistencia directa. Esta es la compensación por una estabilidad térmica superior.

Limitaciones de la Atmósfera

Aunque muchos hornos mufla pueden funcionar con purgas de gas inerte, no reemplazan a un horno de vacío dedicado. Lograr y mantener un vacío de alta pureza y alto nivel es un desafío de ingeniería diferente y requiere equipo especializado.

Procesamiento por Lotes frente a Flujo Continuo

La mayoría de los hornos mufla de laboratorio están diseñados para el procesamiento por lotes. Son ideales para investigación, desarrollo y control de calidad en muestras individuales o lotes pequeños, pero menos adecuados para líneas de producción industrial continuas de alto rendimiento.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la herramienta de procesamiento térmico adecuada depende completamente de su objetivo principal.

- Si su enfoque principal es la pureza analítica: Un horno mufla es la opción ideal para calcinar o limpiar muestras térmicamente, ya que evita la contaminación por subproductos de la combustión.

- Si su enfoque principal es la síntesis de materiales: El control de temperatura preciso, uniforme y repetible de un horno mufla es fundamental para desarrollar nuevas aleaciones, compuestos y cerámicas.

- Si su enfoque principal es el procesamiento de materiales sensibles al oxígeno: Un horno mufla con capacidad de gas inerte proporciona un entorno controlado y con bajo contenido de oxígeno esencial para prevenir la oxidación durante el tratamiento térmico.

En última instancia, el horno mufla sigue siendo una herramienta fundamental en la ciencia de los materiales porque proporciona un entorno fiable y no contaminado para descubrir cómo se comportan realmente los materiales bajo calor.

Tabla Resumen:

| Característica | Significado |

|---|---|

| Cámara Aislada | Previene la contaminación de los elementos calefactores, asegurando resultados puros |

| Atmósfera Controlada | Permite el uso de gas inerte para proteger materiales sensibles al oxígeno |

| Calentamiento Uniforme | Elimina puntos calientes para propiedades materiales consistentes |

| Control de Temperatura Preciso | Permite experimentos repetibles y ciclos térmicos estables |

| Aplicaciones Comunes | Calcinación, recocido, síntesis de aleaciones, cerámicas y compuestos |

¿Listo para mejorar su investigación de materiales con procesamiento puro a alta temperatura? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores