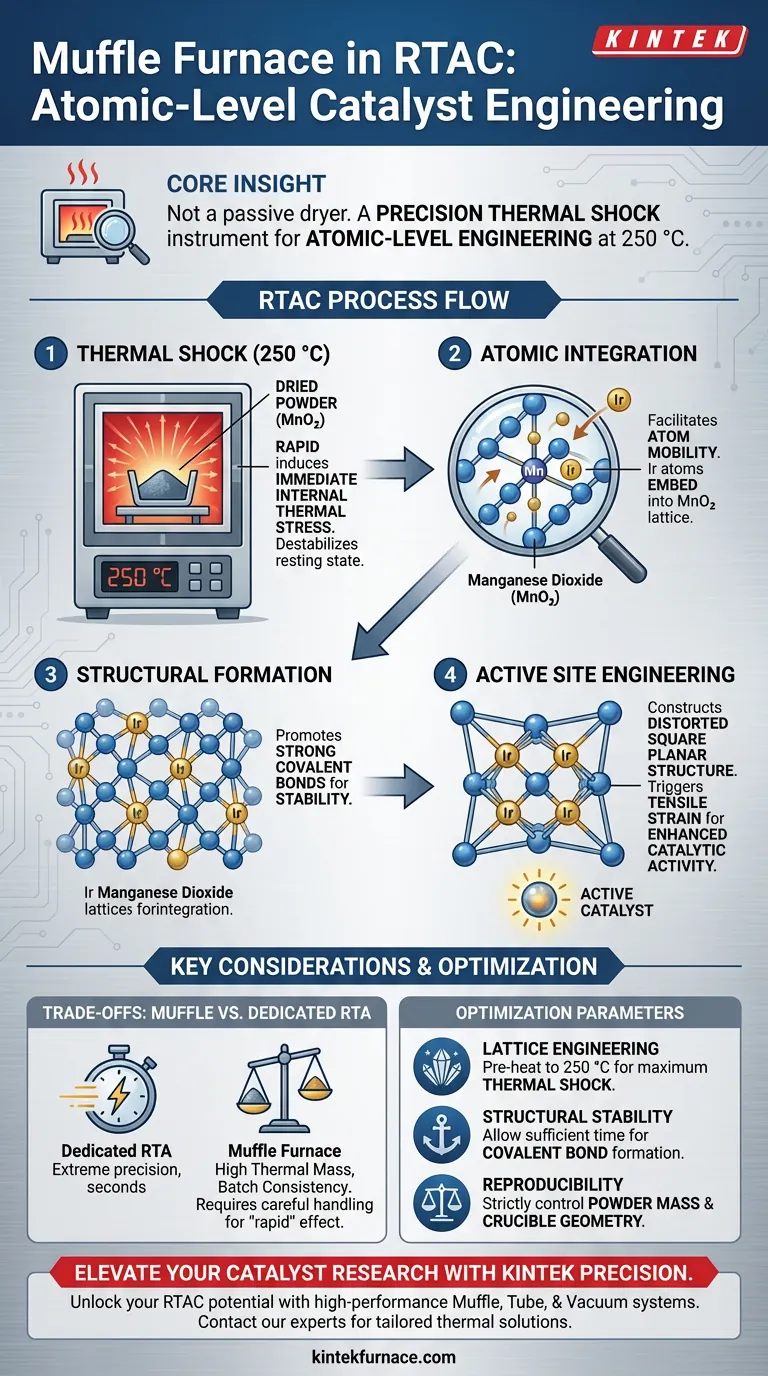

En el contexto de la estrategia de Recocido Rápido-Enfriamiento (RTAC), un horno mufla funciona como un instrumento de choque térmico de precisión en lugar de un horno de secado pasivo. Se utiliza específicamente para calentar rápidamente el polvo seco a 250 °C, un umbral de temperatura crítico que induce un estrés térmico interno inmediato dentro del material.

Idea Central: El horno mufla en esta estrategia no solo elimina la humedad; está realizando ingeniería a nivel atómico. Al someter el material a un choque específico de alta temperatura, fuerza la integración de átomos activos en la red de soporte, creando la tensión física necesaria para una actividad catalítica mejorada.

El Mecanismo de Integración Atómica

Inducción de Estrés Térmico

La función principal del horno mufla en esta estrategia es generar estrés térmico interno controlado.

Al elevar rápidamente la temperatura del polvo seco a 250 °C, el horno crea un entorno termodinámico que desestabiliza el estado de reposo del material. Este estrés es el catalizador para la transformación física y química.

Incrustación de Átomos Activos

La energía térmica proporcionada por el horno facilita la movilidad de los átomos.

Específicamente, este proceso impulsa la incrustación de átomos de iridio en la red de dióxido de manganeso. Esto no es meramente un recubrimiento superficial; es una integración del metal activo en la estructura cristalina del material de soporte.

Construcción de la Arquitectura del Sitio Activo

Formación de Enlaces Covalentes

El tratamiento térmico dentro del horno mufla va más allá de la simple deposición física para facilitar la formación de enlaces químicos.

El entorno de alta temperatura promueve la formación de fuertes enlaces covalentes entre el iridio incrustado y la red de dióxido de manganeso. Este enlace es esencial para la estabilidad y durabilidad a largo plazo del catalizador.

Creación de Tensión Tensil

El objetivo final de utilizar el horno mufla de esta manera es diseñar una distorsión geométrica específica.

El proceso de recocido construye una estructura distorsionada de plano cuadrado. Este cambio arquitectónico específico desencadena tensión tensil en los sitios activos, que es el factor clave que mejora el rendimiento del catalizador.

Comprensión de las Compensaciones

Capacidad del Equipo vs. Requisitos del Proceso

Si bien esta estrategia RTAC específica utiliza un horno mufla, es importante distinguirla de los sistemas estándar de Recocido Térmico Rápido (RTA).

Los sistemas RTA dedicados (a menudo basados en láser o lámpara) ofrecen velocidades de calentamiento medidas en segundos y una precisión extrema. Un horno mufla se basa en una alta masa térmica y precalentamiento para lograr efectos "rápidos", lo que puede ofrecer un control menos preciso sobre las velocidades de rampa de temperatura de segundo a segundo en comparación con el hardware RTA especializado.

Consistencia del Lote

El horno mufla sobresale en la estabilidad del campo térmico, asegurando que todo el lote alcance el objetivo de 250 °C de manera uniforme.

Sin embargo, lograr el efecto de calentamiento "rápido" requiere un manejo cuidadoso. Si la masa de la muestra es demasiado grande, la transferencia de calor puede ser demasiado lenta para inducir la tensión térmica necesaria, lo que resulta en un efecto de calcinación estándar en lugar de la distorsión de la red deseada.

Tomando la Decisión Correcta para su Objetivo

Para utilizar eficazmente un horno mufla para la estrategia RTAC, considere los siguientes parámetros:

- Si su enfoque principal es la Ingeniería de Red: Asegúrese de que el horno esté precalentado a 250 °C antes de introducir la muestra para maximizar el efecto del choque térmico.

- Si su enfoque principal es la Estabilidad Estructural: Permita tiempo suficiente a temperatura para asegurar que los enlaces covalentes entre el iridio y el dióxido de manganeso se establezcan completamente.

- Si su enfoque principal es la Reproducibilidad: Controle estrictamente la masa del polvo y la geometría del crisol para garantizar que la velocidad de calentamiento se mantenga constante en diferentes lotes.

El éxito en esta estrategia se basa en ver el horno mufla no como un calentador, sino como una herramienta para inducir un estrés atómico preciso.

Tabla Resumen:

| Fase del Proceso | Función del Horno Mufla | Resultado Clave |

|---|---|---|

| Choque Térmico | Calentamiento rápido de polvo seco a 250 °C | Inducción de estrés térmico interno |

| Integración Atómica | Facilitación de la movilidad de átomos activos | Incrustación de iridio en la red de dióxido de manganeso |

| Formación Estructural | Promoción de enlaces químicos a alta temperatura | Creación de enlaces covalentes estables |

| Ingeniería de Sitios Activos | Inducción de distorsión geométrica | Estructura distorsionada de plano cuadrado con tensión tensil |

Eleve su Investigación de Catalizadores con la Precisión de KINTEK

Desbloquee todo el potencial de su estrategia RTAC con los hornos mufla de alto rendimiento de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, proporcionamos la precisión térmica necesaria para inducir la tensión de red exacta que exigen sus materiales avanzados. Ya sea que necesite sistemas Muffla, de Tubo o de Vacío estándar, o un horno de alta temperatura personalizable adaptado a sus parámetros de investigación únicos, KINTEK ofrece la estabilidad y confiabilidad térmica esenciales para la ingeniería a nivel atómico.

¿Listo para optimizar la arquitectura de sus sitios activos? Contacte a nuestros expertos hoy mismo para encontrar la solución térmica perfecta para su laboratorio.

Guía Visual

Referencias

- Hui Su, Qinghua Liu. Tensile straining of iridium sites in manganese oxides for proton-exchange membrane water electrolysers. DOI: 10.1038/s41467-023-44483-6

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué se utiliza un horno mufla de caja para la pre-sinterización de pellets verdes de residuo de bauxita a 1150°C?

- ¿Por qué usar un horno de resistencia de caja de alta temperatura para el sinterizado de Ca2.5Ag0.3Sm0.2Co4O9? Asegurar la pureza de fase y la alineación

- ¿Qué tarea realiza un horno de resistencia de caja de alta temperatura en la preparación de Mg(Al1-xCrx)2O4? Calcinación maestra de polvo

- ¿Cuáles son algunos usos generales de un horno mufla? Esencial para el procesamiento de materiales de alta pureza

- ¿Qué es importante sobre el tamaño de la cámara en los hornos mufla? Garantice un calentamiento preciso con la zona correcta

- ¿Cuál es la importancia de controlar la velocidad de calentamiento de un horno mufla? Domina los parámetros de pirólisis de biocarbón

- ¿Cómo funciona un horno mufla en términos de principio de calentamiento? Descubra el calentamiento indirecto para obtener resultados puros y uniformes

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón