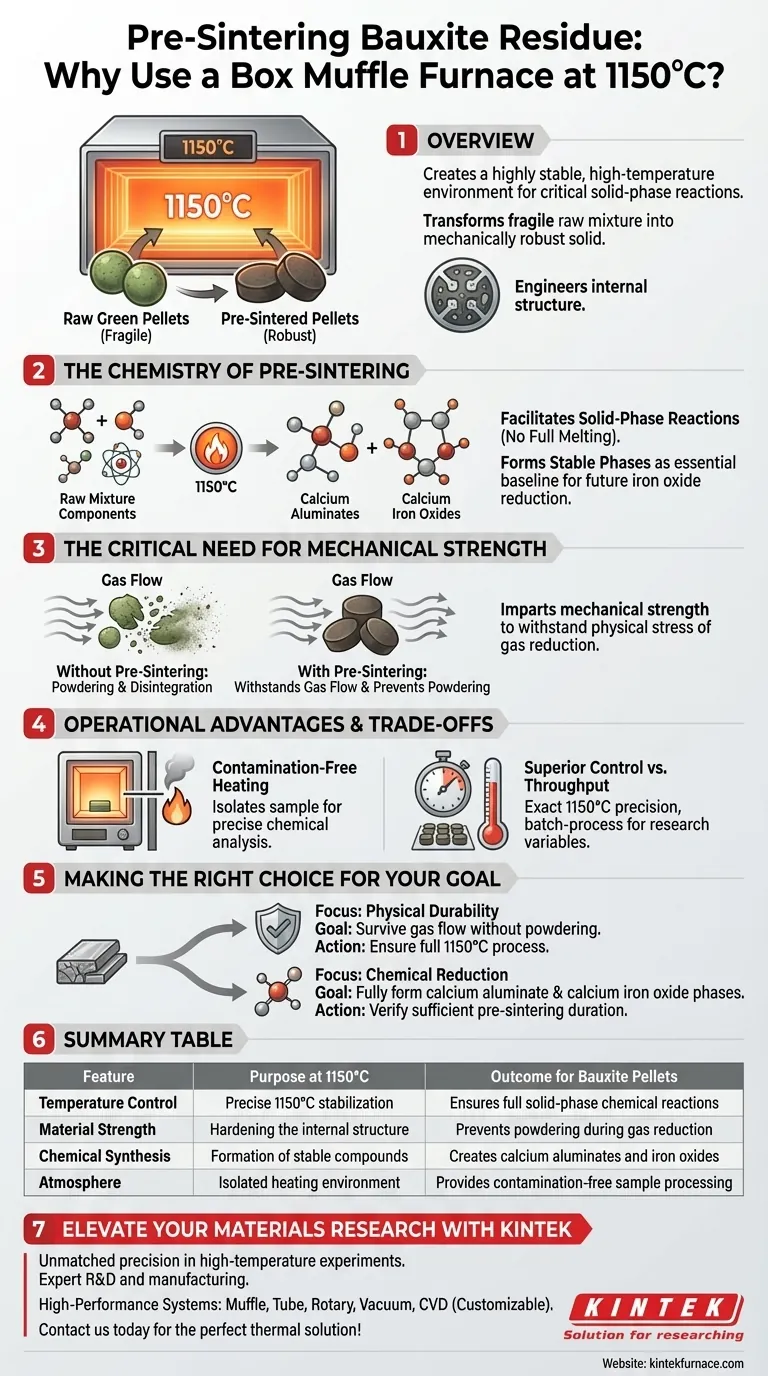

Se utiliza un horno mufla de caja principalmente para crear un entorno de alta temperatura altamente estable necesario para reacciones críticas en estado sólido. A 1150°C, este aparato asegura que los pellets verdes de residuo de bauxita experimenten cambios químicos específicos que endurecen el material, evitando la desintegración durante las etapas experimentales posteriores.

El propósito principal de este proceso es diseñar la estructura interna del pellet. Al pre-sinterizar en un horno controlado, se está convirtiendo una mezcla cruda frágil en un sólido mecánicamente robusto capaz de soportar el estrés físico de la reducción de gas.

La Química de la Pre-sinterización

Facilitación de Reacciones en Estado Sólido

La función principal del horno a 1150°C es impulsar las reacciones en estado sólido. Estos son cambios químicos que ocurren dentro del estado sólido sin que el material se funda por completo.

Creación de Fases Estables

Dentro de este entorno térmico, los componentes del residuo de bauxita reaccionan para formar compuestos nuevos y estables. Específicamente, el proceso resulta en la formación de aluminatos de calcio y óxidos de calcio y hierro.

Establecimiento de la Base de Fases

Estos nuevos compuestos no son arbitrarios; actúan como la base esencial para el futuro. Este paso establece la base de fases inicial requerida para el posterior proceso de reducción de óxido de hierro.

La Necesidad Crítica de Resistencia Mecánica

Prevención de la Pulverización

La razón más práctica de la pre-sinterización es impartir resistencia mecánica a las partículas. Sin este paso de endurecimiento, los pellets permanecerían frágiles.

Resistencia al Flujo de Gas

Los experimentos posteriores implican someter estos pellets a gases reductores. La pre-sinterización asegura que los pellets sean lo suficientemente fuertes como para resistir el impacto de este flujo de gas sin convertirse en polvo (pulverización).

Ventajas Operacionales y Compensaciones

Control de Precisión y Contaminación

En entornos de laboratorio, se prefieren los hornos mufla porque aíslan la muestra del combustible y los subproductos de la combustión. Esto permite un calentamiento libre de contaminación, lo cual es crítico al analizar composiciones químicas específicas.

Estabilidad Térmica vs. Rendimiento

Estos hornos están equipados con controles digitales para mantener los exactos 1150°C requeridos para la precisión científica. Sin embargo, una compensación común es que los hornos mufla de caja son típicamente unidades de proceso por lotes, lo que significa que pueden ofrecer un menor rendimiento en comparación con los hornos industriales continuos, pero proporcionan un control superior para las variables de investigación.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su proceso de pre-sinterización, considere sus objetivos experimentales específicos:

- Si su enfoque principal es la Durabilidad Física: Asegúrese de que su proceso alcance los 1150°C completos para garantizar que los pellets puedan sobrevivir al flujo de gas sin pulverizarse.

- Si su enfoque principal es la Reducción Química: Verifique que la duración de la pre-sinterización sea suficiente para formar completamente las fases de aluminato de calcio y óxido de calcio y hierro antes de pasar a la etapa de reducción.

La pre-sinterización es el puente crítico que transforma una mezcla cruda en una muestra experimental viable.

Tabla Resumen:

| Característica | Propósito a 1150°C | Resultado para Pellets de Bauxita |

|---|---|---|

| Control de Temperatura | Estabilización precisa a 1150°C | Asegura reacciones químicas completas en estado sólido |

| Resistencia del Material | Endurecimiento de la estructura interna | Previene la pulverización durante la reducción de gas |

| Síntesis Química | Formación de compuestos estables | Crea aluminatos de calcio y óxidos de hierro |

| Atmósfera | Entorno de calentamiento aislado | Proporciona procesamiento de muestras libre de contaminación |

Mejore su Investigación de Materiales con KINTEK

¿Listo para lograr una precisión inigualable en sus experimentos de alta temperatura? Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos personalizables para satisfacer sus necesidades de laboratorio únicas. Ya sea que esté pre-sinterizando residuos de bauxita o desarrollando cerámicas avanzadas, nuestros hornos brindan la estabilidad térmica y el control de contaminación que su trabajo exige.

¡Contáctenos hoy mismo para encontrar la solución térmica perfecta para su laboratorio!

Guía Visual

Referencias

- Dali Hariswijaya, Jafar Safarian. Studying the Sintering Behavior of H2-Reduced Bauxite Residue Pellets Using High-Temperature Thermal Analysis. DOI: 10.3390/ma18102378

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué papel juega un horno mufla de laboratorio de alta temperatura en la preparación de g-C3N4? Optimice la síntesis ahora

- ¿Por qué los hornos de alta temperatura deben tener dispositivos de elevación para la RMI de UHTCMC? Controlar el tiempo de reacción y la integridad de la fibra

- ¿Por qué se utiliza un horno mufla sin gases protectores para aleaciones de molibdeno? Simulación de condiciones de oxidación del mundo real

- ¿Por qué es esencial un horno mufla para el paso de combustión en la preparación de catalizadores de perovskita?

- ¿Qué funciones realiza el proceso de calcinación en un horno mufla industrial de alta temperatura? Guía de preparación de catalizadores

- ¿Cómo contribuye un horno de sinterización de cámara de alta temperatura a los precursores de geopolímeros a base de relaves de fluorita?

- ¿Cuál es la función de un horno de laboratorio en la prueba de materiales ignífugos? Garantice el cumplimiento preciso de la norma EN 1363-1

- Aplicaciones Industriales de Hornos de Alta Temperatura para el Análisis de Biocarbón: Control de Precisión y Eficiencia