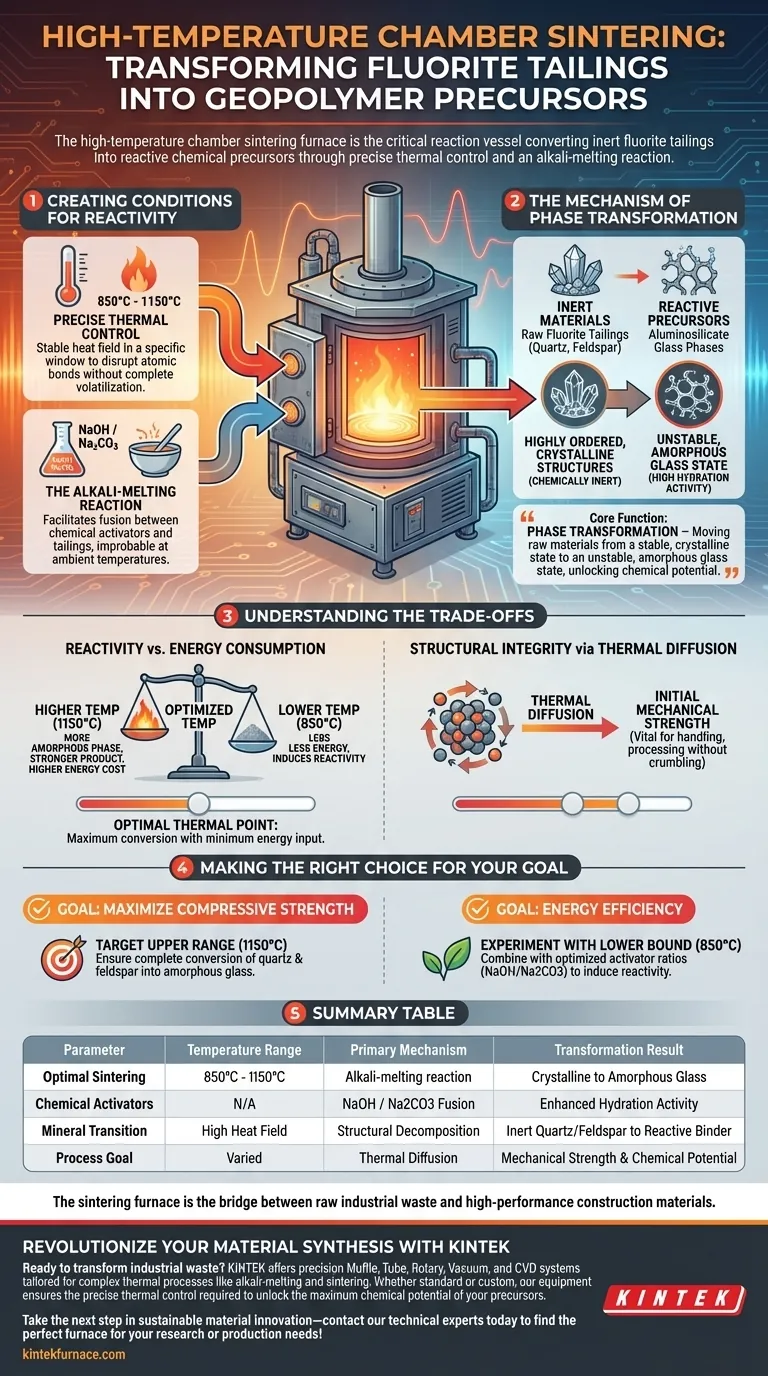

El horno de sinterización de cámara de alta temperatura sirve como el recipiente de reacción crítico que convierte los relaves de fluorita inertes en precursores químicos reactivos. Al mantener un entorno térmico controlado con precisión entre 850 °C y 1150 °C, el horno impulsa una reacción de fusión alcalina que descompone las estructuras minerales estables en formas activas capaces de hidratación.

La función principal de este horno es la transformación de fases. Mueve las materias primas de un estado cristalino estable a un estado vítreo amorfo inestable, desbloqueando efectivamente el potencial químico necesario para la geopolimerización.

Creación de las Condiciones para la Reactividad

Para convertir los relaves de residuos en aglutinantes útiles, se debe superar la estabilidad natural del material. El horno de sinterización logra esto a través de mecanismos térmicos y químicos específicos.

Control Térmico Preciso

El horno genera un campo de calor estable dentro de una ventana específica: 850 °C a 1150 °C. Este rango es crítico porque proporciona suficiente energía para interrumpir los enlaces atómicos sin volatilizar completamente los componentes químicos necesarios.

La Reacción de Fusión Alcalina

Dentro de la cámara, los relaves de fluorita se tratan con activadores químicos, típicamente NaOH o Na2CO3. El horno facilita una reacción de fusión entre estos activadores y los relaves, un proceso que no ocurriría eficazmente a temperaturas ambiente.

El Mecanismo de Transformación de Fases

La contribución más significativa del horno de sinterización es la alteración de la mineralogía del material. Esta es la diferencia entre un material de relleno y un aglutinante reactivo.

Descomposición de Fases Cristalinas

Los relaves de fluorita crudos están compuestos en gran parte de cuarzo y feldespato. Estos minerales naturales poseen estructuras cristalinas altamente ordenadas que son químicamente inertes. Sin tratamiento térmico, proporcionan poca o ninguna fuerza de unión.

Generación de Fases Vítreas Amorfas

El calor del horno hace que estas estructuras cristalinas colapsen. A medida que se descomponen, se transforman en fases vítreas amorfas de aluminosilicato.

Desbloqueo de la Actividad de Hidratación

Esta transición a un estado "amorfo" (desordenado) es la clave de la utilidad. La estructura atómica desordenada es químicamente inestable, lo que significa que tiene alta actividad de hidratación. Cuando el precursor resultante se mezcla posteriormente con agua, reacciona vigorosamente para formar la red de geopolímeros.

Comprensión de las Compensaciones

Si bien el objetivo principal es la activación química, el proceso de sinterización implica consideraciones físicas y operativas que deben equilibrarse.

Reactividad frente a Consumo de Energía

Las temperaturas más altas (más cercanas a 1150 °C) generalmente producen un mayor porcentaje de la fase vítrea amorfa, lo que conduce a un producto final más fuerte. Sin embargo, esto aumenta significativamente los costos de energía. Debe encontrar el punto térmico óptimo donde ocurra la máxima conversión con el mínimo aporte de energía.

Integridad Estructural a través de la Difusión Térmica

Más allá de los cambios químicos, el horno facilita la difusión térmica entre partículas. Esto imparte una resistencia mecánica inicial a los cuerpos precursores. Esta integridad estructural es vital, asegurando que el material sea lo suficientemente robusto como para manipularlo durante el procesamiento o transporte posterior sin desmoronarse en polvo.

Tomando la Decisión Correcta para su Objetivo

Al configurar su proceso de sinterización para relaves de fluorita, sus parámetros operativos deben dictarse por los requisitos específicos de su producto final.

- Si su principal enfoque es maximizar la resistencia a la compresión: Apunte al rango de temperatura superior (1150 °C) para garantizar la conversión completa de cuarzo y feldespato en vidrio amorfo de aluminosilicato.

- Si su principal enfoque es la eficiencia energética: Experimente con el límite inferior de temperatura (850 °C) combinado con proporciones optimizadas de activadores (NaOH/Na2CO3) para inducir la reactividad sin una carga de calor excesiva.

El horno de sinterización es el puente entre los residuos industriales brutos y los materiales de construcción de alto rendimiento.

Tabla Resumen:

| Parámetro | Rango de Temperatura | Mecanismo Principal | Resultado de la Transformación |

|---|---|---|---|

| Sinterización Óptima | 850 °C - 1150 °C | Reacción de fusión alcalina | Cristalino a Vidrio Amorfo |

| Activadores Químicos | N/A | Fusión de NaOH / Na2CO3 | Actividad de Hidratación Mejorada |

| Transición Mineral | Campo de Calor Alto | Descomposición Estructural | Cuarzo/Feldespato Inerte a Aglutinante Reactivo |

| Objetivo del Proceso | Variado | Difusión Térmica | Resistencia Mecánica y Potencial Químico |

Revolucione su Síntesis de Materiales con KINTEK

¿Listo para transformar residuos industriales en aglutinantes de geopolímeros de alto rendimiento? Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Muffle, Tubo, Rotativo, Vacío y CVD de precisión adaptados para procesos térmicos complejos como la fusión alcalina y la sinterización. Ya sea que necesite una configuración de laboratorio estándar o un horno de alta temperatura completamente personalizable, nuestros equipos garantizan el control térmico preciso necesario para desbloquear el máximo potencial químico de sus precursores.

Dé el siguiente paso en la innovación de materiales sostenibles: ¡contacte a nuestros expertos técnicos hoy mismo para encontrar el horno perfecto para sus necesidades de investigación o producción!

Guía Visual

Referencias

- Hao Qiu, Xiao Wang. Preparation and mechanical performance of fluorite tailings geopolymer precursor under alkaline heat activation. DOI: 10.1038/s41598-024-82560-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué medidas de seguridad se deben observar alrededor del horno mufla? Protocolos esenciales para un funcionamiento seguro

- ¿Cómo afectan las características de la muestra a la selección del horno mufla? Garantizar un procesamiento a alta temperatura preciso y seguro

- ¿Qué mantenimiento requiere un horno mufla? Garantizar la fiabilidad y seguridad a largo plazo

- ¿Cuál es la función principal de un horno mufla en la preparación de birnessita? Optimizar el control de calcinación a alta temperatura

- ¿Por qué se requiere un horno mufla para el alfa-Fe2O3? Desbloquee la transformación de fase precisa y la alta cristalinidad

- ¿Cuál es el papel de un horno mufla en la preparación de CeO2? Ingeniería de Soportes de Catalizadores de Átomos Únicos de Alta Pureza

- ¿Por qué es necesaria la calcinación en un horno mufla para los catalizadores de óxido de cerio? Optimice el rendimiento de su catalizador en forma de varilla

- ¿Por qué es necesario el proceso de sinterización térmica en un horno mufla para el post-procesamiento de composites de matriz de aluminio?