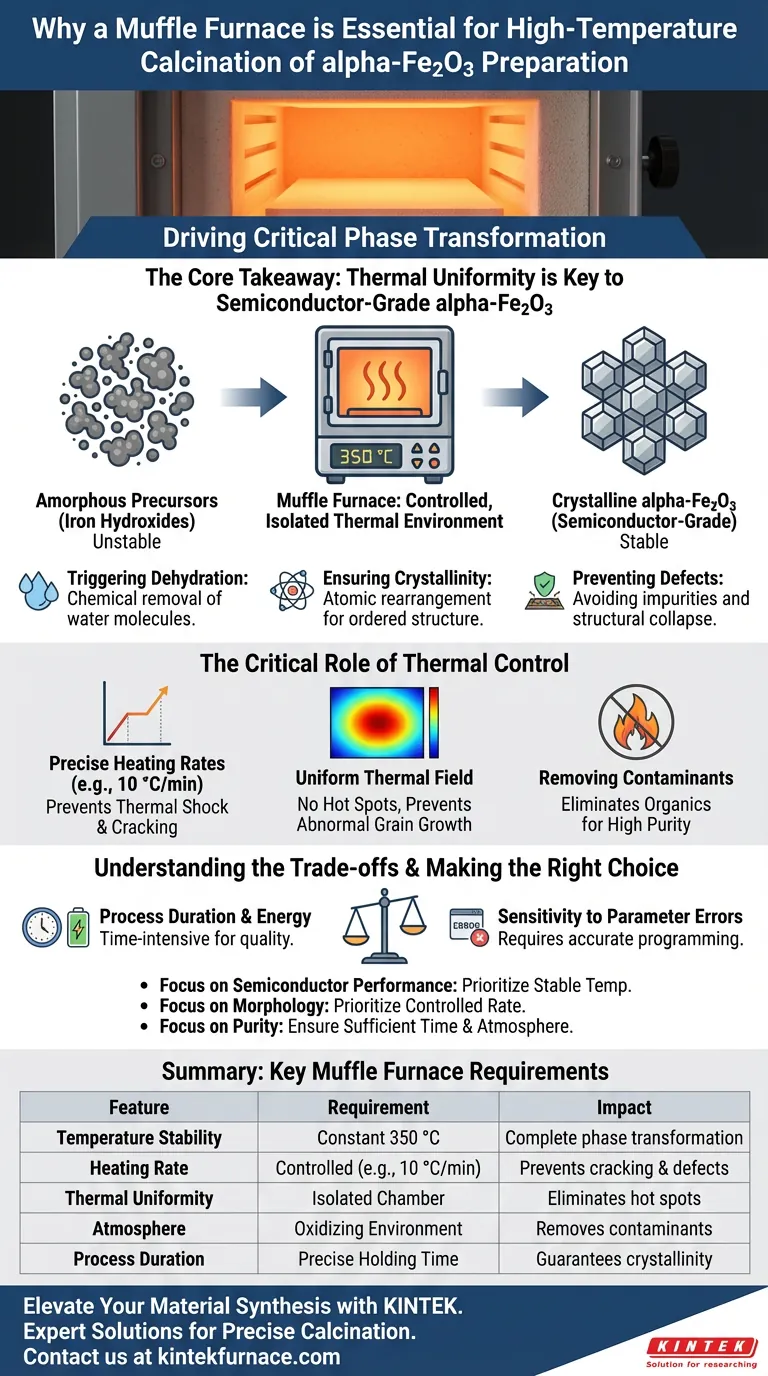

Se requiere estrictamente un horno mufla para impulsar la transformación de fase crítica de precursores amorfos a alfa-Fe2O3 cristalino. Proporciona un entorno térmico estable y aislado, que típicamente mantiene una temperatura constante de 350 °C con una velocidad de calentamiento controlada, lo que desencadena la deshidratación de los precursores de hidróxido de hierro para crear un óxido metálico puro de grado semiconductor.

La conclusión principal Lograr un alfa-Fe2O3 de alto rendimiento no se trata solo de calentar el material; se trata de la uniformidad térmica. Un horno mufla asegura un campo de temperatura preciso que convierte los precursores inestables en una fase cristalina estable, previniendo los defectos estructurales y las impurezas que comúnmente resultan de métodos de calentamiento desiguales.

El mecanismo de transformación de fase

Conversión de precursores amorfos

La función principal del horno mufla en este contexto es alterar el estado del material. Los productos hidrotermales a menudo existen como hidróxidos de hierro amorfos o precursores inestables.

Desencadenamiento de la deshidratación

Al mantener una alta temperatura específica (por ejemplo, 350 °C), el horno facilita la eliminación química de las moléculas de agua de la estructura. Este proceso de deshidratación es el puente químico que transforma el precursor en el óxido alfa-Fe2O3 final.

Garantía de cristalinidad

Para que el material funcione como semiconductor, debe ser altamente cristalino. El calor estable del horno mufla impulsa la reorganización atómica necesaria para lograr una transformación de fase completa, lo que resulta en la estructura cristalina ordenada requerida para aplicaciones electrónicas.

El papel fundamental del control térmico

Velocidades de calentamiento precisas

La temperatura no se trata solo del número final; se trata de cómo se llega a él. Un horno mufla permite una rampa de temperatura programable, como 10 °C por minuto.

Prevención de daños estructurales

Controlar la velocidad de calentamiento es esencial para gestionar la cinética de nucleación y crecimiento. Una rampa controlada evita el choque térmico, que puede provocar agrietamiento de la película, no uniformidad morfológica o el colapso estructural de las nanohojas.

Campo térmico uniforme

A diferencia de los métodos de llama abierta o calentamiento directo, un horno mufla envuelve la muestra en una fuente de calor uniforme. Esto evita los "puntos calientes" que causan crecimiento anormal de grano. El calor uniforme asegura que los componentes activos interactúen de manera fuerte y uniforme con la estructura de soporte.

Eliminación de contaminantes

Eliminación de orgánicos

La preparación de alfa-Fe2O3 a menudo implica surfactantes orgánicos o disolventes durante la etapa precursora. La calcinación a alta temperatura proporciona un entorno oxidante continuo que quema estos orgánicos residuales.

Logro de alta pureza

La eliminación completa de estos residuos es fundamental. Si quedan disolventes orgánicos o surfactantes, actúan como impurezas que degradan el rendimiento eléctrico y la estabilidad del material final.

Comprensión de los compromisos

Duración del proceso y energía

Si bien un horno mufla garantiza la calidad, es un proceso que consume mucho tiempo. La calcinación a menudo requiere tiempos de mantenimiento que van desde varias horas (por ejemplo, 5,5 horas) hasta un día completo (24 horas) para garantizar una reacción completa. Esto hace que el proceso consuma mucha energía en comparación con las técnicas de procesamiento térmico rápido.

Sensibilidad a errores de parámetros

La precisión de un horno mufla es un arma de doble filo. Si el programa de calentamiento se configura incorrectamente, por ejemplo, una velocidad de rampa demasiado agresiva, el material puede sufrir defectos irreversibles. La calidad del resultado depende completamente de la precisión del programa térmico.

Tomando la decisión correcta para su objetivo

Para maximizar la calidad de su preparación de alfa-Fe2O3, alinee la configuración de su horno con los requisitos específicos de su material:

- Si su enfoque principal es el Rendimiento de Semiconductores: Priorice una temperatura de mantenimiento estable (por ejemplo, 350 °C) para garantizar una alta cristalinidad y una pureza de fase completa.

- Si su enfoque principal es la Integridad Morfológica: Priorice una velocidad de calentamiento lenta y controlada (por ejemplo, 10 °C/min) para prevenir el agrietamiento y garantizar un crecimiento uniforme de las nanohojas.

- Si su enfoque principal es la Pureza: Asegure un tiempo de mantenimiento suficiente y una atmósfera rica en oxígeno para oxidar y eliminar completamente cualquier surfactante orgánico residual.

En última instancia, el horno mufla no es solo una herramienta de calentamiento; es un instrumento de precisión que dicta el destino estructural de su material final.

Tabla resumen:

| Característica | Requisito para alfa-Fe2O3 | Impacto en la calidad del material |

|---|---|---|

| Estabilidad de la temperatura | 350 °C constante | Asegura la transformación de fase completa a partir de precursores |

| Velocidad de calentamiento | Controlada (por ejemplo, 10 °C/min) | Previene el agrietamiento de la película y los defectos morfológicos |

| Uniformidad térmica | Cámara aislada | Elimina puntos calientes y crecimiento anormal de grano |

| Atmósfera | Entorno oxidante | Elimina contaminantes orgánicos y surfactantes |

| Duración del proceso | Tiempo de mantenimiento preciso | Garantiza alta cristalinidad y estabilidad eléctrica |

Mejore la síntesis de su material con KINTEK

Lograr un alfa-Fe2O3 de alto rendimiento requiere más que solo calor; exige la precisión térmica absoluta que se encuentra en las soluciones de laboratorio avanzadas de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, proporcionamos sistemas Muffle, Tube, Rotary, Vacuum y CVD de alto rendimiento adaptados a sus parámetros exactos de calcinación.

Ya sea que necesite rampas de temperatura programables personalizadas o una uniformidad de temperatura superior para óxidos de grado semiconductor, nuestros hornos están construidos para ofrecer una excelencia repetible. ¡No permita que la inestabilidad térmica comprometa su investigación: Contacte a KINTEK hoy para encontrar el horno de alta temperatura perfecto para sus necesidades únicas!

Guía Visual

Referencias

- Renjie Wang, Sankui Xu. Polypyrrole/α-Fe2O3 Hybrids for Enhanced Electrochemical Sensing Performance towards Uric Acid. DOI: 10.3390/coatings14020227

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué función cumple la calcinación a alta temperatura en un horno mufla para el TiO2? Guía experta para el control de fases

- ¿Por qué es fundamental el uso de un horno mufla en la etapa de calcinación de TiO2/g-C3N4? Síntesis de Compuestos Maestros

- ¿Qué papel juega un horno de mufla de laboratorio de alta temperatura en el proceso de sinterización de ladrillos refractarios?

- ¿Cuáles son las capacidades de alta temperatura de un horno de mufla? Desbloquee el calentamiento de precisión para su laboratorio

- ¿Qué papel juegan los hornos mufla en el sinterizado de beta-TCP impreso en 3D? Optimice los resultados de sus biocerámicas

- ¿Cuáles son las diferencias de aislamiento entre los hornos mufla y los hornos de secado? Ideas clave de diseño para su laboratorio

- ¿Cómo afecta el tratamiento térmico en un horno mufla a CuFe2O4–SnO2-rGO? Optimización del rendimiento del compuesto de heterounión

- ¿Qué papel juega un horno mufla de caja en el recocido primario de T-SAC? Logrando una descomposición de gradiente precisa