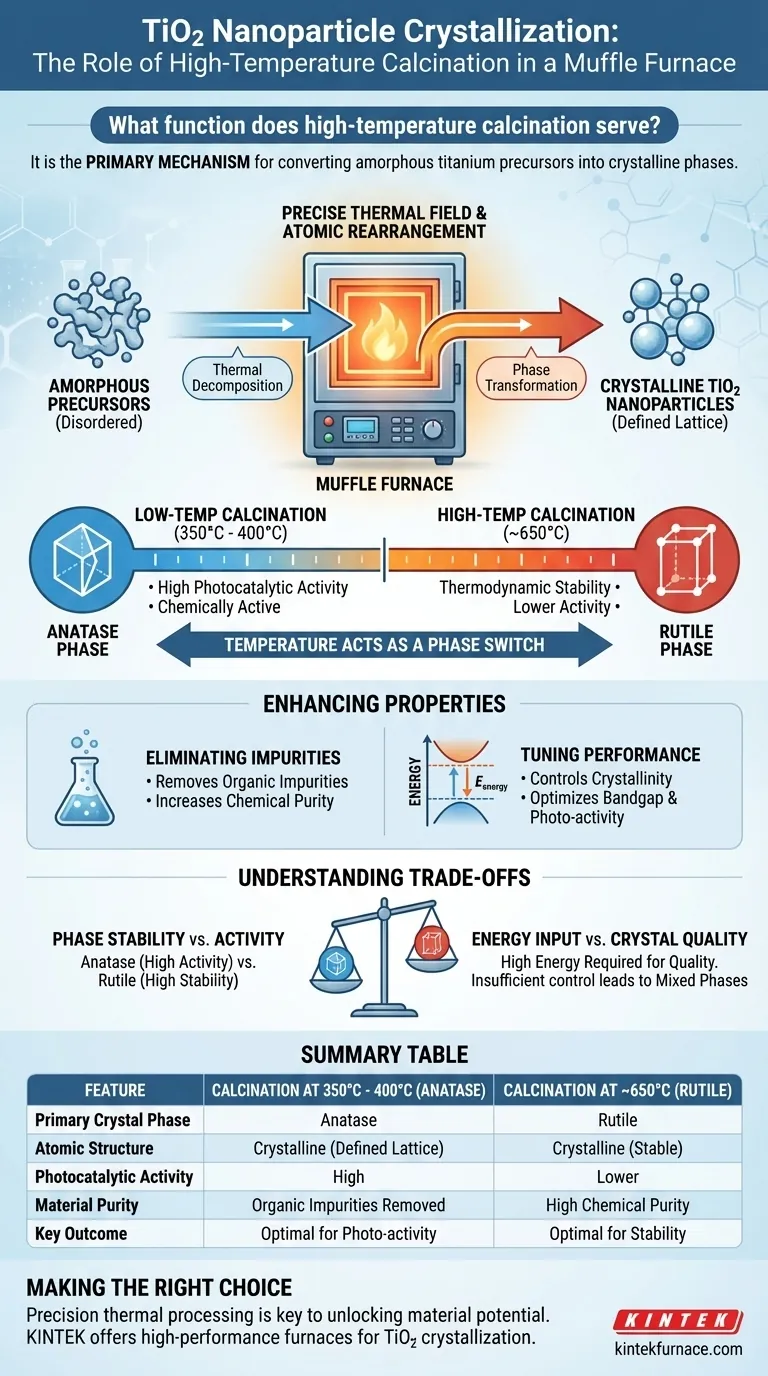

La calcinación a alta temperatura sirve como el mecanismo principal para convertir precursores de titanio amorfos en fases cristalinas específicas de dióxido de titanio (TiO2). Al someter el material a un campo de temperatura preciso dentro de un horno mufla, el proceso facilita la descomposición térmica y la reorganización atómica. Esto transforma los precipitados desordenados en estructuras cristalinas dirigidas, como la anatasa o el rutilo, determinando directamente las propiedades físicas y químicas finales de las nanopartículas.

La calcinación no es simplemente un proceso de secado; es una herramienta precisa de selección de fases que dicta la identidad del material. Al manipular la temperatura del horno, usted controla directamente la estructura cristalina, la pureza y el potencial fotocatalítico de las nanopartículas de TiO2 finales.

Impulso a la Transformación de Fases

De Amorfo a Cristalino

Los precipitados iniciales de sales de titanio son típicamente amorfos, careciendo de un orden atómico de largo alcance definido.

La calcinación proporciona la energía térmica necesaria para reorganizar estos átomos. Esto crea una estructura de red estable y repetitiva, convirtiendo efectivamente el precursor crudo en nanopartículas funcionales de TiO2.

La Temperatura como Interruptor de Fase

La temperatura específica establecida dentro del horno mufla actúa como un interruptor entre diferentes fases cristalinas.

Según datos experimentales, la calcinación a aproximadamente 350°C a 400°C típicamente produce la fase anatasa. Por el contrario, elevar la temperatura a 650°C impulsa la transformación a la fase rutilo.

El Papel del Horno Mufla

Un horno mufla es esencial porque proporciona un entorno térmico muy estable.

Esta estabilidad asegura que la descomposición térmica ocurra de manera uniforme en toda la muestra. El control preciso del campo de temperatura evita la cristalización desigual, asegurando que todo el lote alcance la fase deseada.

Mejora de las Propiedades del Material

Eliminación de Impurezas

Más allá de la cristalización, el entorno de alta temperatura cumple una función de purificación crítica.

Elimina eficazmente las impurezas orgánicas restantes del proceso de síntesis. Esto da como resultado un material químicamente puro con una mayor actividad de adsorción.

Ajuste del Rendimiento

El grado de cristalinidad logrado durante la calcinación influye directamente en la energía de banda prohibida del material.

Al controlar la temperatura, puede ajustar finamente las propiedades electrónicas de las nanopartículas. Esta optimización es vital para maximizar la actividad fotocatalítica del material.

Comprensión de las Compensaciones

Estabilidad de Fase vs. Actividad

Si bien las temperaturas más altas generalmente aumentan el grado de cristalinidad, "más calor" no siempre es mejor.

La fase anatasa (formada a temperaturas más bajas) es a menudo más activa químicamente para ciertas aplicaciones. Empujar la temperatura demasiado alto (por ejemplo, hacia 650°C) fuerza una transición al rutilo, que es más estable termodinámicamente pero puede tener diferentes comportamientos ópticos y catalíticos.

Entrada de Energía vs. Calidad Cristalina

Lograr una alta cristalinidad requiere una entrada significativa de energía térmica.

Sin embargo, un control de temperatura insuficiente puede llevar a una mezcla de fases (por ejemplo, una combinación de anatasa y rutilo). Esta falta de pureza de fase puede degradar las características de rendimiento específicas requeridas para aplicaciones avanzadas.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su síntesis de TiO2, debe alinear la configuración de su horno con los requisitos específicos de su aplicación.

- Si su enfoque principal es la Actividad Fotocatalítica (Anatasa): Apunte a un rango de temperatura de calcinación de 350°C a 400°C para maximizar la formación de la fase anatasa y asegurar la eliminación de impurezas orgánicas.

- Si su enfoque principal es la Estabilidad Termodinámica (Rutilo): Aumente la temperatura de calcinación a aproximadamente 650°C para impulsar la transformación completa a la fase rutilo.

La gestión térmica precisa es la diferencia entre un polvo genérico y un nanomaterial de alto rendimiento.

Tabla Resumen:

| Característica | Calcinación a 350°C - 400°C | Calcinación a ~650°C |

|---|---|---|

| Fase Cristalina Principal | Anatasa | Rutilo |

| Estructura Atómica | Cristalina (Red Definida) | Cristalina (Termodinámicamente Estable) |

| Actividad Fotocatalítica | Alta | Menor |

| Pureza del Material | Impurezas Orgánicas Eliminadas | Alta Pureza Química |

| Resultado Clave | Óptimo para Fotoactividad | Óptimo para Estabilidad |

El procesamiento térmico de precisión es la clave para desbloquear todo el potencial de sus nanomateriales. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de hornos mufla, tubulares, rotatorios, de vacío y CVD de alto rendimiento diseñados para las rigurosas demandas de la cristalización de TiO2. Ya sea que necesite un perfil específico para anatasa o una transición a rutilo a alta temperatura, nuestros hornos de alta temperatura de laboratorio personalizables brindan la estabilidad y el control que su investigación requiere. Contacte a KINTEK hoy mismo para discutir sus necesidades únicas de síntesis y mejorar la calidad de su material.

Guía Visual

Referencias

- A. C. W. W. M. N. Peshala Koswatta, Atula S. D. Sandanayaka. Boosting Solar Cell Efficiency: Enhancing Dye-Sensitized Solar Cell Performance with Carbon Quantum Dots and Titanium Dioxide Nanostructures from Sri Lankan Ilmenite. DOI: 10.1021/acsomega.5c02272

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué el horno mufla es ampliamente utilizado en el sector industrial? Logre un procesamiento limpio, preciso y de alta temperatura

- ¿Cuál es la función de un horno mufla en el pretratamiento de SiCf/Al-Mg? Optimizar la unión de fibras con desengomado térmico

- ¿Qué papel juega un horno mufla de alta precisión en la precalcinación de polvos cerámicos? Control maestro de fase y pureza

- ¿Cómo se utilizan los hornos de resistencia tipo caja en la I+D de materiales metálicos? Desbloquee un tratamiento térmico preciso y el desarrollo de aleaciones

- ¿Qué aplicaciones industriales tienen los hornos de mufla en el tratamiento térmico? Soluciones de precisión para industrias de alta tecnología

- ¿Cómo se compara el Sinterizado por Plasma de Chispa (SPS) con el sinterizado tradicional en horno mufla? Lograr cerámicas de grano fino

- ¿Cuáles son los principales mecanismos de transferencia de calor en un horno de caja? Domine la radiación y la convección para un calentamiento óptimo

- ¿Qué pasos implica encender un horno mufla? Domine una operación segura y eficiente