En el tratamiento térmico industrial, los hornos de mufla son esenciales para procesos que exigen alta precisión y un entorno libre de contaminación. Se utilizan ampliamente para el recocido, endurecimiento, sinterización, soldadura fuerte, trefilado (revenido) y alivio de tensiones de componentes metálicos de tamaño pequeño a mediano en varios sectores de alta tecnología.

El valor fundamental de un horno de mufla reside en su diseño. La cámara interna, o "mufla", aísla la pieza de trabajo del contacto directo con los elementos calefactores, asegurando un calor excepcionalmente uniforme y previniendo la contaminación por subproductos de la combustión, lo cual es crítico para materiales sensibles y tratamientos en atmósfera controlada.

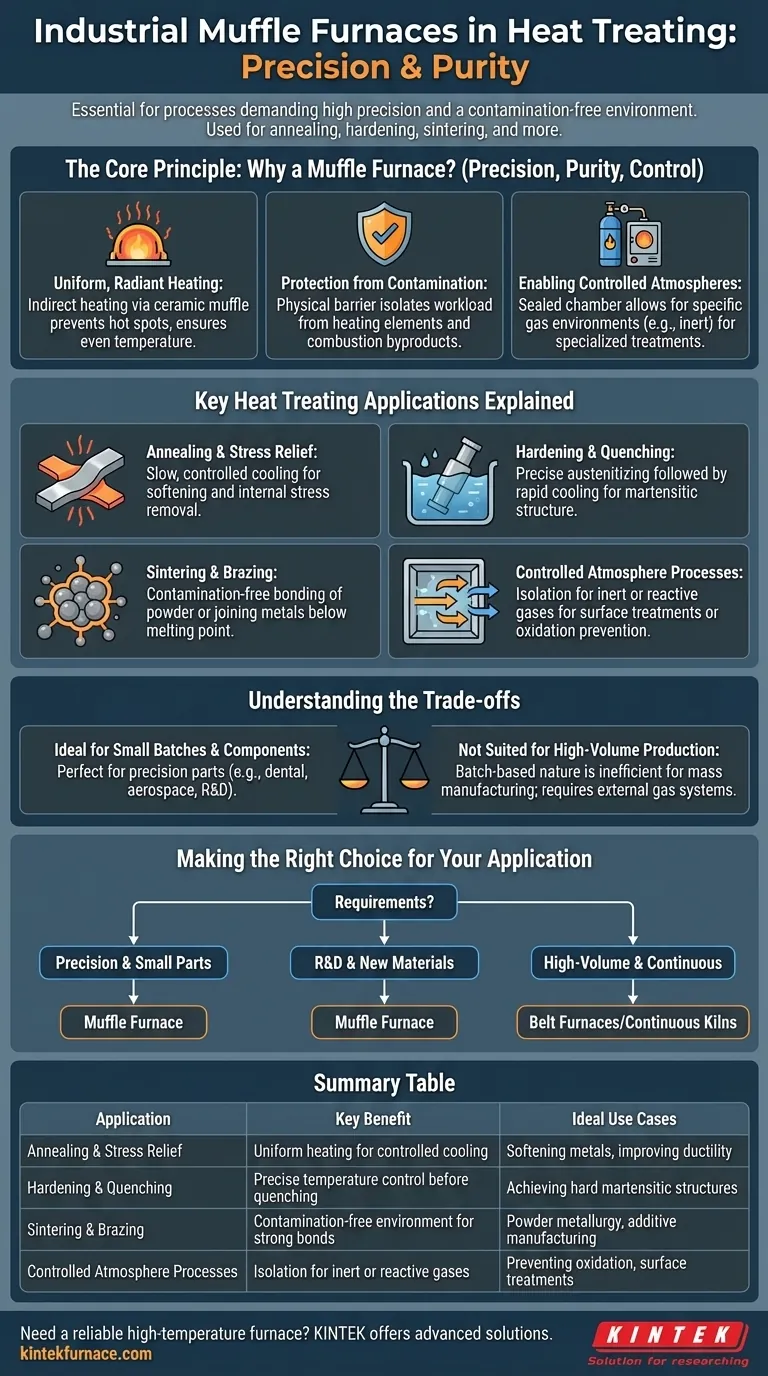

El Principio Central: ¿Por qué un Horno de Mufla?

Entender por qué se elige un horno de mufla sobre otros métodos de calentamiento se reduce a tres ventajas clave: precisión, pureza y control.

Calentamiento Radiante Uniforme

La mufla, típicamente hecha de cerámica de alta temperatura, se calienta e irradia energía térmica de manera uniforme sobre la pieza de trabajo. Este método de calentamiento indirecto elimina los puntos calientes que pueden ocurrir con la llama directa o la exposición a elementos. El resultado es un perfil de temperatura altamente uniforme, crucial para transformaciones metalúrgicas predecibles.

Protección contra la Contaminación

La barrera física de la mufla separa la carga de trabajo de los elementos calefactores y de cualquier contaminante potencial. En los hornos de combustible, esto evita que los gases de combustión reaccionen con la superficie del metal. En los hornos eléctricos, evita que el desprendimiento o la oxidación de los elementos se asienten en las piezas.

Permite Atmósferas Controladas

Debido a que la cámara está sellada, se puede introducir y mantener una atmósfera específica. Esto permite procesos que requieren gases inertes (como el argón) para prevenir la oxidación o gases reactivos para alterar la química superficial de una pieza, como en la carburación o nitruración a pequeña escala.

Aplicaciones Clave de Tratamiento Térmico Explicadas

Aunque versátiles, los hornos de mufla sobresalen en procesos térmicos específicos donde el control es primordial.

Recocido y Alivio de Tensiones

El recocido es un proceso que ablanda los metales, aumenta su ductilidad y refina su estructura de grano. Los hornos de mufla proporcionan las velocidades de enfriamiento lentas y controladas necesarias para un recocido exitoso, lo que facilita el mecanizado o la conformación de las piezas. De manera similar, se utilizan para el alivio de tensiones para eliminar las tensiones internas causadas por pasos de fabricación previos como la soldadura o el trabajo en frío.

Endurecimiento y Templado

El endurecimiento implica calentar un metal a una temperatura crítica y luego enfriarlo rápidamente (templar) para fijar una estructura cristalina martensítica dura. Un horno de mufla proporciona la temperatura de austenitización precisa necesaria antes de que la pieza se retire para el templado.

Sinterización y Soldadura Fuerte

La sinterización es un proceso utilizado en la metalurgia de polvos y la fabricación aditiva para unir partículas por debajo de su punto de fusión. La soldadura fuerte une dos o más elementos metálicos fundiendo un metal de relleno en la unión. En ambos casos, el ambiente limpio y controlado de un horno de mufla previene la oxidación y asegura uniones fuertes y confiables.

Comprendiendo las Ventajas y Desventajas

Aunque potentes, los hornos de mufla no son una solución universal. Comprender sus limitaciones es clave para una aplicación adecuada.

Ideal para Pequeños Lotes y Componentes

El diseño de cámara cerrada hace que los hornos de mufla sean perfectamente adecuados para procesar componentes pequeños y de alto valor. Esto incluye implantes dentales, dispositivos biomédicos, componentes electrónicos y piezas para sensores aeroespaciales. También son el estándar para pruebas de materiales a escala de laboratorio e I+D.

No Aptos para la Producción de Alto Volumen

La naturaleza basada en lotes y el tamaño limitado de un horno de mufla lo hacen ineficiente para la producción en masa. Las industrias que procesan miles de piezas por hora, como los sujetadores automotrices, dependen de sistemas continuos como los hornos de cinta o de rodillos.

El Control de la Atmósfera Requiere Sistemas Adicionales

Aunque un horno de mufla permite el control de la atmósfera, no la crea inherentemente. Lograr una atmósfera específica requiere un sistema externo para el suministro, monitoreo y regulación de gases, lo que aumenta la complejidad y el costo de la configuración.

Tomando la Decisión Correcta para su Aplicación

La selección del horno adecuado depende completamente de sus requisitos de proceso, la sensibilidad del material y la escala de producción.

- Si su enfoque principal es el tratamiento térmico de precisión de piezas pequeñas y sensibles: Un horno de mufla es la opción ideal por su uniformidad y entorno libre de contaminación.

- Si su enfoque principal es I+D o la calificación de nuevos materiales: La versatilidad y el control que ofrece un horno de mufla lo convierten en una herramienta de laboratorio indispensable.

- Si su enfoque principal es la fabricación continua de alto volumen: Debe explorar soluciones como los hornos de cinta o los hornos continuos diseñados para la producción en masa.

En última instancia, elegir un horno de mufla es una decisión que prioriza la calidad y el control sobre el volumen puro.

Tabla Resumen:

| Aplicación | Beneficio Clave | Casos de Uso Ideales |

|---|---|---|

| Recocido y Alivio de Tensiones | Calentamiento uniforme para enfriamiento controlado | Ablandamiento de metales, mejora de la ductilidad |

| Endurecimiento y Templado | Control preciso de la temperatura antes del templado | Logro de estructuras martensíticas duras |

| Sinterización y Soldadura Fuerte | Ambiente libre de contaminación para uniones fuertes | Metalurgia de polvos, fabricación aditiva |

| Procesos de Atmósfera Controlada | Aislamiento para gases inertes o reactivos | Prevención de la oxidación, tratamientos superficiales |

¿Necesita un horno de alta temperatura fiable para su laboratorio o producción de lotes pequeños? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra fuerte capacidad de personalización profunda asegura que satisfacemos con precisión sus requisitos experimentales únicos para un tratamiento térmico preciso y libre de contaminación. Contáctenos hoy para mejorar sus procesos con soluciones de horno a medida.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos