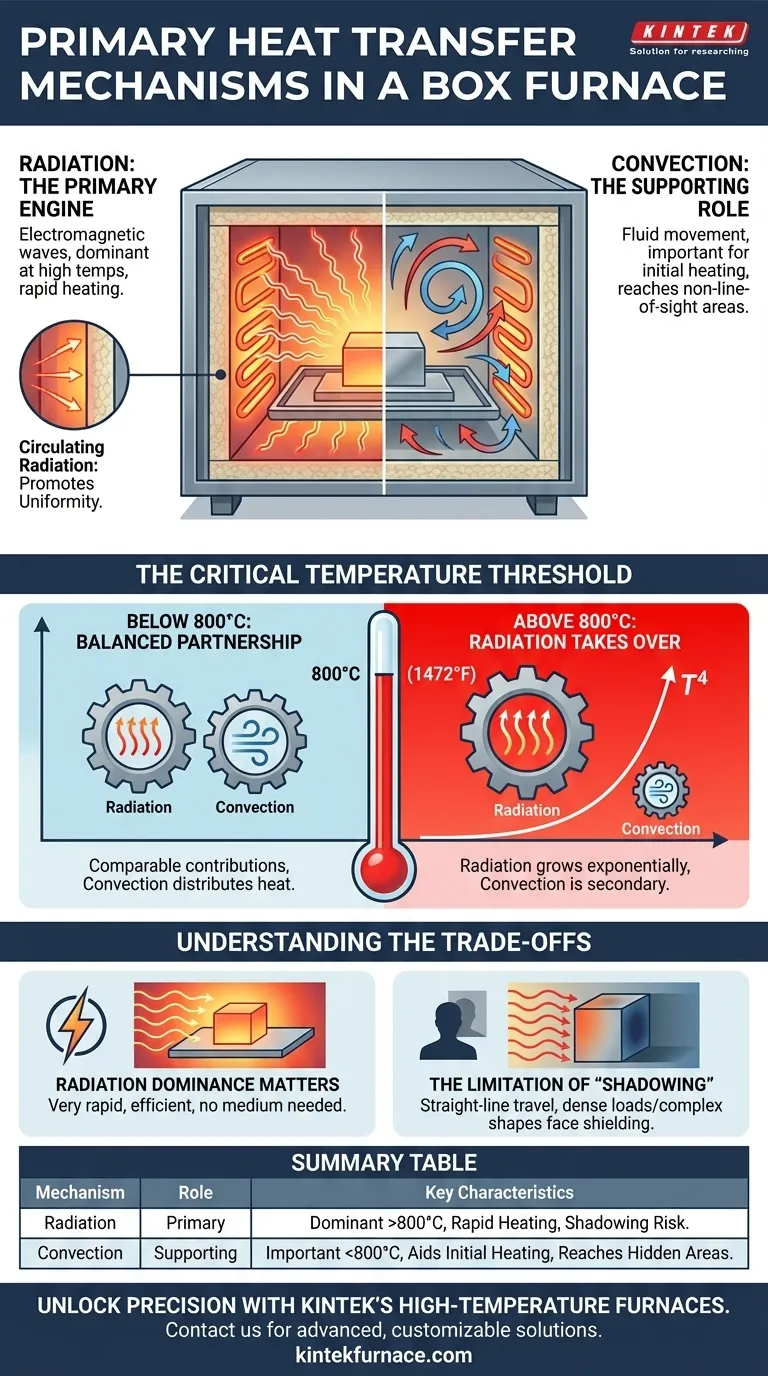

En un horno de caja, los mecanismos primarios de transferencia de calor son la radiación y la convección. Aunque ambos están siempre presentes, su importancia cambia drásticamente con la temperatura. A las altas temperaturas típicas de estos hornos, la radiación es el modo de transferencia de calor dominante y más crítico, mientras que la convección desempeña un papel más de apoyo, especialmente durante la fase inicial de calentamiento.

La clave para dominar un horno de caja no es solo saber que ocurren la radiación y la convección, sino comprender que su equilibrio se desplaza. Por encima de aproximadamente 800 °C, la radiación se convierte en la fuerza abrumadora, un principio que dicta todo, desde la velocidad de calentamiento hasta la uniformidad de la temperatura.

Los dos pilares de la transferencia de calor

Un horno de caja calienta una pieza de trabajo transfiriendo energía térmica desde sus elementos calefactores hasta el material en su interior. Esta transferencia de energía se basa en dos principios físicos distintos que trabajan en conjunto.

Radiación: El motor principal

La radiación es la transferencia de energía a través de ondas electromagnéticas. En un horno, los elementos calefactores eléctricos y los gases calientes brillan, emitiendo radiación térmica en todas las direcciones.

Esta energía viaja a través de la atmósfera del horno e incide en la pieza de trabajo y en las paredes internas del horno. Las paredes, a su vez, absorben esta energía, se calientan y se convierten en radiadores secundarios, reflejando y reemitiendo energía térmica. Este fenómeno, conocido como radiación circulante, es crucial para lograr una temperatura uniforme.

Convección: El papel de apoyo

La convección es la transferencia de calor a través del movimiento de un fluido, en este caso, el aire o la atmósfera dentro del horno. A medida que el gas cercano a los elementos calefactores se calienta, se vuelve menos denso y asciende.

Este movimiento crea un patrón de circulación natural, o corriente convectiva, que transfiere calor a medida que el gas caliente fluye sobre la superficie de la pieza de trabajo. Aunque es menos potente que la radiación a altas temperaturas, es importante para el calentamiento inicial y para alcanzar partes de una pieza de trabajo que no tengan una línea de visión directa a los elementos calefactores.

El umbral de temperatura crítico

La eficacia de estos dos mecanismos no es estática; depende en gran medida de la temperatura de funcionamiento del horno. La relación entre ellos define las características de calentamiento del horno.

Por debajo de 800 °C: una asociación equilibrada

A temperaturas más bajas, generalmente por debajo de 800 °C (1472 °F), las contribuciones de la convección y la radiación son más comparables.

Durante esta etapa inicial de calentamiento, las corrientes convectivas desempeñan un papel importante en la distribución del calor por toda la cámara y en el aumento de la temperatura de la pieza de trabajo.

Por encima de 800 °C: la radiación toma el control

La potencia de la transferencia de calor por radiación aumenta con la cuarta potencia de la temperatura (T⁴). Esto significa que su efecto crece exponencialmente a medida que el horno se calienta.

Una vez que la temperatura del horno supera aproximadamente los 800 °C, el impacto de la radiación se vuelve drásticamente más significativo que el de la convección. A las temperaturas de funcionamiento más altas, casi toda la transferencia de calor efectiva se logra a través de la radiación de los elementos y las paredes calientes del horno.

Comprensión de las compensaciones

El dominio de la radiación tiene consecuencias directas sobre cómo debe utilizar un horno de caja para obtener resultados consistentes.

Por qué es importante el dominio de la radiación

Un entorno dominante en radiación permite un calentamiento muy rápido y eficiente a altas temperaturas. Debido a que la energía se entrega a través de ondas electromagnéticas de línea de visión, no depende de un medio como el aire para transferir calor.

La limitación del "sombreado"

El principal inconveniente de la radiación es que viaja en línea recta. Si tiene una carga densamente empaquetada o una pieza con una geometría muy compleja, algunas superficies pueden quedar protegidas de la radiación directa de los elementos calefactores o las paredes calientes.

Estas áreas "sombreadas" se calentarán más lentamente, dependiendo de la radiación secundaria y una convección más débil, lo que puede provocar un calentamiento no uniforme y tensiones internas en el material.

El papel de los componentes del horno

El diseño del horno apoya directamente estos mecanismos. Los elementos calefactores son la principal fuente de radiación. Las paredes del horno (el gabinete) aisladas están diseñadas para soportar altas temperaturas y tienen una alta emisividad, lo que les permite absorber y reirradiar energía de manera efectiva para promover la uniformidad. El sistema de control de temperatura gestiona con precisión la salida de energía para controlar todo este entorno radiativo.

Tomar la decisión correcta para su objetivo

Al comprender esta interacción, puede operar un horno de caja de manera más efectiva y solucionar problemas de calentamiento.

- Si su enfoque principal es el procesamiento rápido a alta temperatura: Operará en un régimen dominante de radiación. Concéntrese en la colocación de la pieza de trabajo para garantizar que todas las superficies críticas tengan una línea de visión clara hacia los elementos calefactores o las paredes calientes.

- Si su enfoque principal es el calentamiento uniforme de piezas complejas: Mitigue el sombreado permitiendo más espacio entre las piezas. Considere tiempos de reposo más largos a la temperatura para permitir que el calor se conduzca a través del material y elimine cualquier diferencia causada por una radiación no uniforme.

- Si su enfoque principal es la eficiencia energética: Reconozca que la reirradiación de las paredes bien aisladas es un contribuyente clave a la eficiencia. Asegurarse de que el sello de la puerta esté ajustado y que el aislamiento refractario esté en buenas condiciones es fundamental para minimizar la pérdida de calor.

Dominar su proceso de calentamiento comienza con una comprensión clara de la física fundamental en juego dentro del horno.

Tabla de resumen:

| Mecanismo | Función | Características clave |

|---|---|---|

| Radiación | Primario | Dominante por encima de 800 °C, transfiere energía a través de ondas electromagnéticas, permite un calentamiento rápido, pero puede causar sombreado en geometrías complejas. |

| Convección | Apoyo | Importante por debajo de 800 °C, transfiere calor a través del movimiento de fluidos (p. ej., aire), ayuda en el calentamiento inicial y en el alcance de áreas sin línea de visión directa. |

Desbloquee la precisión en su laboratorio con los hornos de alta temperatura de KINTEK

¿Tiene problemas con el calentamiento no uniforme o los tiempos de procesamiento lentos en sus experimentos? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, está diseñada para optimizar los mecanismos de transferencia de calor como la radiación y la convección para un rendimiento superior. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus requisitos experimentales únicos, garantizando eficiencia energética, calentamiento rápido y resultados consistentes.

Contáctenos hoy a través de nuestro formulario de contacto para analizar cómo nuestros hornos pueden mejorar sus procesos de investigación y producción.

Guía Visual

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es el papel fundamental de un horno mufla de alta temperatura en la conversión de biomasa en Fe-N-BC?

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de HZSM-5? Dominio de la Activación Catalítica

- ¿Cómo facilita el calentamiento a alta temperatura la conversión de cáscaras de arroz en precursores inorgánicos para la extracción de sílice?

- ¿Cómo se evalúa la estabilidad térmica de los compuestos KBaBi? Descubra los límites precisos de XRD y tratamiento térmico

- ¿Cómo contribuye un horno mufla de alta temperatura al proceso de tratamiento térmico del mineral de calcopirita?